высокопрочные болты 2006

Привет! Давно хотел поделиться своим опытом работы с высокопрочными болтами, особенно теми, что выпускались в 2006 году. Звучит старо, конечно, но многие проекты того времени до сих пор функционируют, и понимать, как эти болты себя показали, – очень полезно. Я не инженер-конструктор, просто человек, который часто вовлечен в процессы, где требуется надежное соединение. Так что это скорее практический разбор, основанный на реальных примерах, а не академическая статья.

Зачем нужны высокопрочные болты? – краткий экскурс

Начнем с простого: зачем вообще нужны высокопрочные болты? По сути, они предназначены для соединений, где требуется огромная нагрузка, высокая надежность и долговечность. Обычные болты просто не справятся. Представьте себе конструкцию моста, промышленное оборудование, шасси автомобиля… Здесь критически важна прочность соединения. Вот где на сцену выходят высокопрочные болты, обычно изготавливаемые из специальных сталей с повышенной твердостью и коррозионной стойкостью.

В 2006 году рынок предлагал широкий спектр таких болтов. Важно было понимать, какие именно характеристики необходимы для конкретной задачи: какая нагрузка будет приложена, в каких условиях будет эксплуатироваться соединение (температура, влажность, агрессивные среды). Иначе можно потратить кучу денег на не тот тип болта, и потом столкнуться с серьезными проблемами.

Технические характеристики и марки стали: что важно знать?

Самый главный параметр – это, конечно, класс прочности. В 2006 году наиболее распространенными были болты классов 8.8, 10.9 и 12.9. Каждый класс имеет свой предел прочности на растяжение и сжатие. Например, болт класса 12.9 значительно прочнее 8.8, но и дороже. Важно помнить, что это не просто цифры, а реальные показатели, определяющие безопасность конструкции. Если соединение рассчитано на определенную нагрузку, нельзя использовать болт с более низким классом прочности – это может привести к разрушению.

Марка стали играет не менее важную роль. В 2006 году часто встречались болты из легированной стали типа 40Х, 30ХГСА, а также из нержавеющей стали AISI 304 и AISI 316. Выбор марки зависит от условий эксплуатации. Для работы в агрессивных средах, например, вблизи моря или в химической промышленности, необходимы болты из нержавеющей стали.

Я помню один случай, когда мы собирали станину для станка. Решили использовать болты из 40Х. Однако, после нескольких месяцев работы, один из болтов начал ржаветь. Пришлось заменить его на болт из нержавеющей стали AISI 304. Это был дорогостоящий ремонт, но он позволил избежать более серьезных последствий.

Примеры применения: от промышленности до строительства

Высокопрочные болты 2006 активно использовались во многих отраслях. В промышленности – для сборки стального оборудования, в машиностроении – для крепления деталей двигателей и трансмиссий, в строительстве – для возведения каркасов зданий и сооружений.

Например, в тех же машиностроительных предприятиях они использовали их при сборке двигателей. Болты должны выдерживать высокие вибрации, температурные перепады и постоянную нагрузку. Принимались только проверенные временем варианты, соответствующие стандартам качества.

В строительстве их применяли для монтажа металлоконструкций, например, при возведении промышленных павильонов или складов. Тут особенно важно было обеспечить надежность соединения, чтобы конструкция выдержала ветровые и снеговые нагрузки.

Иногда, конечно, можно было встретить не совсем удачные решения. Например, использовали недорогие аналоги, не соответствующие требованиям по прочности. Это, как правило, заканчивалось проблемами в будущем – ослаблением соединения, потерей надежности.

Особенности монтажа и обслуживания: чтобы болты служили долго

Важно не только правильно выбрать высокопрочные болты, но и правильно их установить и обслуживать. При монтаже необходимо соблюдать технологию затяжки, используя динамометрический ключ. Неправильная затяжка может привести к ослаблению соединения или даже к разрушению болта.

Также важно регулярно проверять состояние болтов и при необходимости заменять их. Особенно это касается конструкций, работающих в агрессивных средах или подвергающихся высоким нагрузкам.

В 2006 году уже активно использовались смазки для болтов, которые обеспечивали защиту от коррозии и облегчали демонтаж при необходимости. Это было неплохим шагом вперед, но в современном мире появилось еще больше современных технологий, позволяющих значительно продлить срок службы болтов.

Поставщики и производители высокопрочных болтов 2006 (и современные аналоги)

В 2006 году на рынке было много производителей, предлагающих высокопрочные болты. Например, ООО Интеллектуальные технологии Циндао Хайджинруй, хотя сейчас они могут предлагать более современные модели, но и в 2006 были известны своим качеством. Помню, они часто поставляли болты для местных промышленных предприятий.

Крупные производители: ООО Интеллектуальные технологии Циндао Хайджинруй (https://www.haijinrui.ru/), ИЗТОЧ (Иваново), СХФ (Свердловск). Сейчас они предлагают огромный ассортимент высокопрочных болтов различных классов прочности и марок стали.

Выбор поставщика – это тоже важный фактор. Не стоит покупать болты у сомнительных продавцов, которые предлагают продукцию ненадлежащего качества. Лучше обратиться к проверенным поставщикам, имеющим сертификаты соответствия и опыт работы на рынке.

Что изменилось за эти годы?

За прошедшие годы технологии производства болтов значительно продвинулись вперед. Появились новые марки стали с улучшенными характеристиками, разработаны новые методы обработки поверхностей для повышения коррозионной стойкости. Современные болты легче, прочнее и надежнее, чем те, что выпускались в 2006 году. Но основные принципы выбора и использования высокопрочных болтов остались неизменными.

Главное – понимать требования к соединению и выбирать болт, соответствующий этим требованиям. Не стоит экономить на качестве, иначе потом придется платить более высокую цену за ремонт или замену конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дистрибьютор Китая

- Ведущие страны отправления для Прокладки масляного поддона из Китая

- болт 6 из нержавеющей стали

- Цена распределителя типа Р

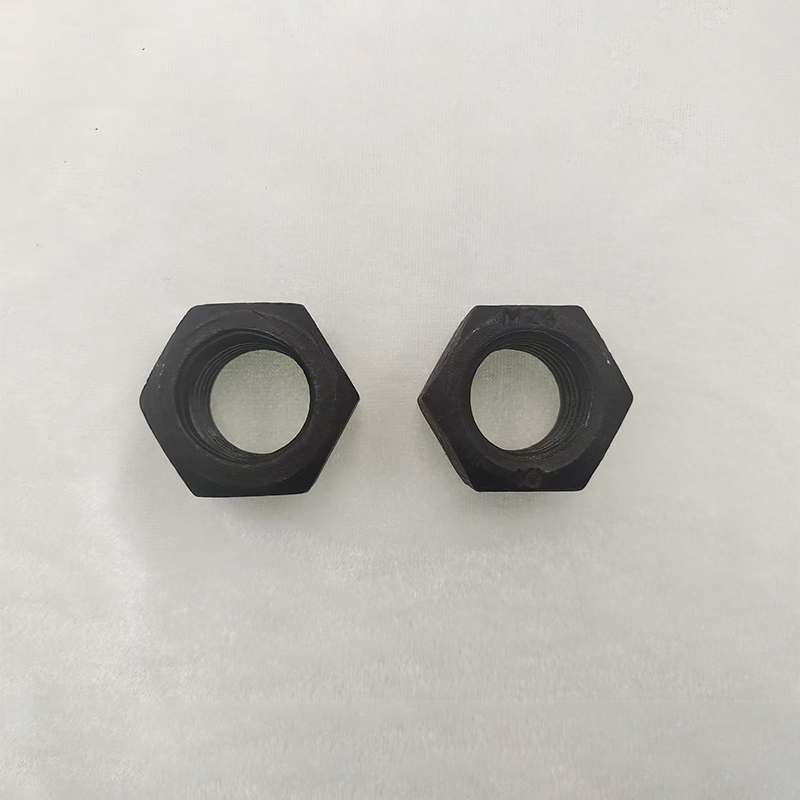

- Производители высокопрочных болтов 10.9

- Производители самоконтрящихся гаек M12

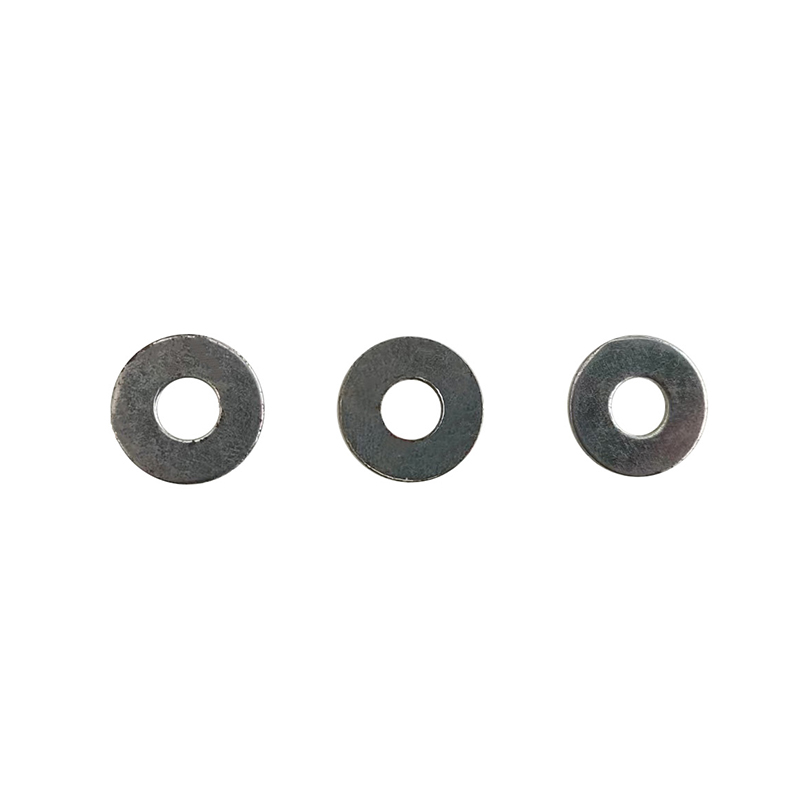

- Производители прокладок 1 в Китае

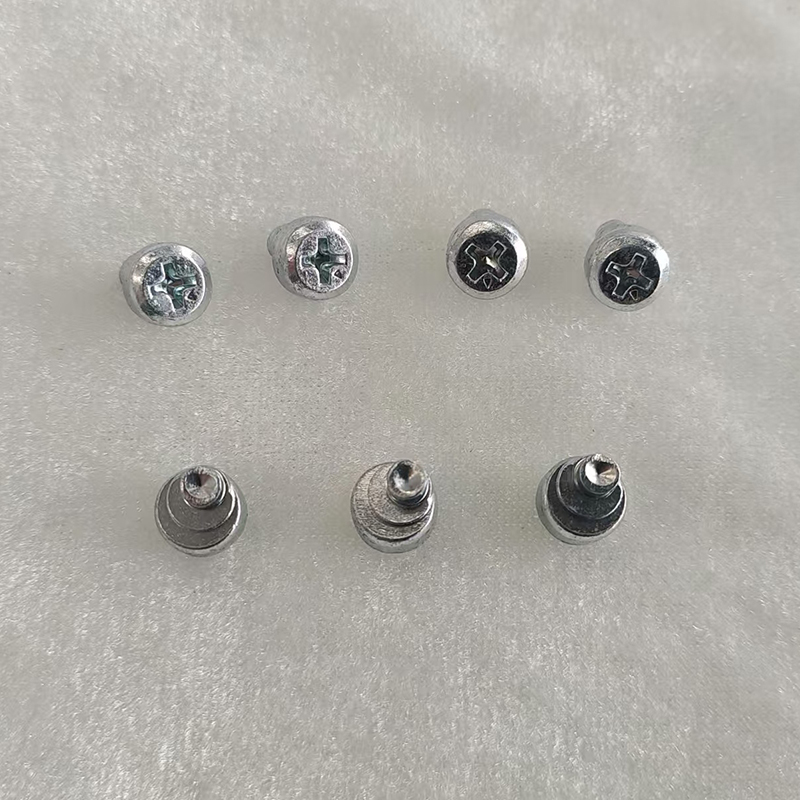

- Винты OEMM6

- Цена высокопрочных болтов 2006

- Лучшие покупатели болтов из нержавеющей стали 8 из Китая