Китай: поставщики коллекторов, технологии?

2026-01-17

Когда слышишь этот запрос, сразу представляется что-то вроде ?найдем дешевый завод и купим?. Вот в этом и кроется главная ловушка. Многие думают, что Китай — это просто источник дешевых деталей, особенно когда речь идет о таких, казалось бы, стандартных узлах, как коллекторы (имею в виду и впускные, и выпускные). Но на деле все упирается не столько в цену за килограмм алюминия или нержавейки, сколько в технологию литья, контроль внутренних каналов, чистоту поверхности и, что критично, в инжиниринг — сможет ли поставщик доработать твою 3D-модель под требования конкретного двигателя, или просто отольет что прислали, а потом начнутся проблемы с продувкой.

От поиска к реалиям: не просто ?купить?

Раньше и сам наступал на эти грабли. Находишь через B2B-площадку завод с красивым каталогом, приличными сертификатами. Обсуждаешь, высылаешь чертежи. Они кивают, говорят ?да, можем?. А потом присылают первые образцы — геометрия вроде соблюдена, но внутренняя шероховатость каналов оставляет желать лучшего, да и на микротрещины в зонах крепления фланца стоит проверить. Оказывается, у них оснастка изношена, а контроль на выходе — визуальный. И вот уже не цена становится главным фактором, а технологическая дисциплина.

Сейчас вектор сместился. Нужен не просто производитель, а партнер с инженерным отделом, который задаст кучу вопросов по твоей модели: о режимах работы, температурных нагрузках, допустимых напряжениях. Это сразу отсекает 70% тех, кто позиционирует себя как поставщики коллекторов. Хороший признак — когда они просят не просто STEP-файл, а полный пакет технических условий, включая данные по термоциклированию. Это говорит о серьезном подходе.

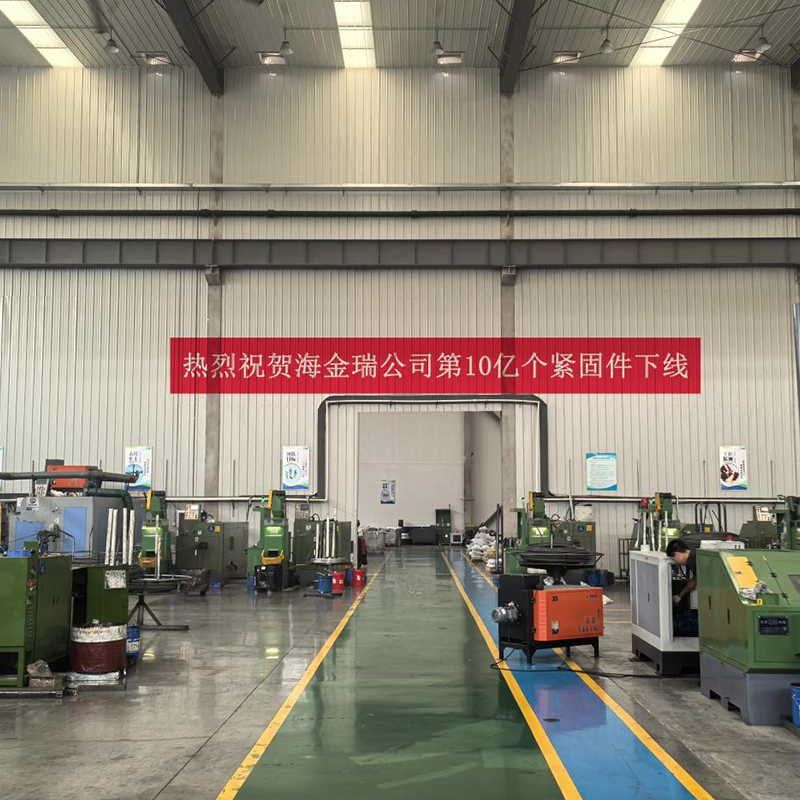

Кстати, по опыту, часто выгоднее и надежнее работать не с гигантами, а со средними специализированными заводами, которые ?заточены? под автокомпоненты. У них может быть меньше масштаб, но больше гибкости. Вот, например, встречал в работе компанию ООО Интеллектуальные технологии Циндао Хайджинруй. Они базируются в районе Западного побережья Нового города Циндао. Хотя их сайт (https://www.haijinrui.ru) позиционирует их как специалистов в области крепежа с акцентом на стандартизацию, что интересно, через партнерские сети такие фирмы часто имеют доступ к проверенным литейным производствам. Иногда логичнее идти через такого агрегатора, который обеспечивает контроль качества и логистику, чем напрямую пытаться выстроить процесс с литейным цехом, где языковой и культурный барьер может стоить дорого.

Технологии: где кроется разница в цене?

Если говорить о материалах, то тут все более-менее прозрачно: алюминиевые сплавы для впуска, жаропрочные чугуны или нержавеющая сталь для выпуска. Но дьявол в деталях. Например, литье по выплавляемым моделям против литья в песчаные формы. Первое дает лучшую точность и чистоту поверхности каналов, но дороже. Многие китайские заводы освоили оба метода, но важно понимать, какой именно они применяют для твоего заказа. Бывало, что в спецификации стоит ?литье по выплавляемым моделям?, а по факту часть операций делают по упрощенной схеме, и это всплывает только при детальном металлографическом анализе.

Еще один критичный момент — обработка после литья. Чистовая механическая обработка фланцев, шлифовка посадочных мест под датчики. Автоматизированная ли это линия или ручной труд? От этого зависит стабильность геометрии от партии к партии. Видел заводы, где финальный контроль размеров ведется универсальными измерительными инструментами, а не на координатно-измерительных машинах (КИМ). Для неответственных узлов может пройти, но для коллекторов, работающих под нагрузкой, это риск.

И конечно, тестирование. Самые продвинутые поставщики проводят рентгеновский контроль отливок на предмет скрытых раковин и делают пробную сборку на контур двигателя. Это сразу добавляет к стоимости, но экономит массу времени и денег на последующих этапах. Если в переговорах этот вопрос даже не поднимается — это красный флаг.

Логистика и скрытые сложности

Допустим, с образцами все хорошо. Начинается серийная поставка. И вот тут всплывают нюансы, о которых редко думают вначале. Упаковка. Казалось бы, мелочь. Но если каждый коллектор не индивидуально упакован в пенопластовый ложемент, а просто переложен картоном в коробке, при морской перевозке почти гарантированно получишь процент брака по механическим повреждениям. Приходится детально прописывать требования к упаковке в контракте.

Таможенное оформление. Коды ТН ВЭД. Для коллекторов могут быть разные коды в зависимости от материала и того, для какого типа двигателя предназначен. Неправильный код — задержки, дополнительные проверки. Хороший поставщик всегда предоставляет полный и корректный пакет документов, включая сертификаты происхождения и детальные инвойсы. Это показатель отлаженности бизнес-процессов.

И конечно, вопрос гарантии и ответственности. Что происходит, если в партии обнаруживается скрытый дефект, проявившийся уже после установки? Обсуждались ли сценарии возврата, компенсации? Опытные игроки, те же Хайджинруй, которые стремятся устанавливать высокие стандарты, как указано в их профиле, обычно имеют четкие протоколы по таким случаям. Их наличие — признак надежности.

Кейс из практики: когда ?почти подошло? не считается

Был у меня проект, нужен был выпускной коллектор для небольшой серии спортивных автомобилей. Нашли завод, который сделал красивые образцы, все замеры по КИМ сошлись. Запустили первую промышленную партию в 50 штук. После установки на стенде у нескольких экземпляров в зоне крепления к турбине пошли трещины после нескольких десятков циклов ?разогрев-остывание?. Причина — в неоднородности структуры материала в критичном сечении, что не выявил выборочный контроль у поставщика. Пришлось срочно искать другого производителя, менять техпроцесс термообработки. Потеряли месяца три и немало денег.

Этот опыт научил, что нельзя экономить на детальном протоколе приемочных испытаний для первой серийной партии. Нужно включать в него не только статические замеры, но и ресурсные испытания на собственных или арендованных стендах, выборочный металлографический анализ. Да, это удорожает первый заказ, но страхует от катастрофических потерь.

Сейчас, кстати, многие продвинутые китайские производители сами предлагают такие программы валидации. Они заинтересованы в долгосрочных контрактах и понимают, что доверие строится на таких деталях. Это и есть тот самый переход от роли простого изготовителя к роли технологического партнера.

Взгляд в будущее: интеграция и кастомизация

Тренд последних лет — запрос не на отдельный коллектор, а на готовый узел в сборе: коллектор, заслонка, датчики, часть патрубков. Это требует от поставщика еще более высокой компетенции в сборке и комплексных поставках. Способен ли он обеспечить герметичность всех соединений, правильный момент затяжки? Есть ли у него доступ к качественным комплектующим (болты, прокладки)?

В этом контексте интересна модель работы компаний-агрегаторов, как упомянутая ООО Интеллектуальные технологии Циндао Хайджинруй. Их специализация на крепеже и стандартизации через свои стандартизированные заводы — это как раз та база, которая позволяет контролировать качество критичных, но часто недооцениваемых элементов вроде болтов и шпилек для того же коллектора. Работа с таким партнером может снять головную боль по части смежных компонентов.

Итог моего опыта прост. Китай сегодня — это не про ?дешево и сердито?. Это про огромный выбор уровней качества и компетенций. Ключевой вопрос — как найти своего поставщика в этом море. Нужно искать не цену, а технологическую культуру, готовность к диалогу и прозрачность процессов. И тогда ответ на вопрос ?? будет положительным и, что важнее, конкретным и работающим на результат.