Китай: прокладки под завод экологичны?

2026-01-19

Когда слышишь этот вопрос, первая мысль — конечно, да, ведь все сейчас ?зеленые?. Но на практике, за этими тремя словами скрывается целая история поставок, композитных материалов, сертификатов и, что важнее, реального поведения на стройплощадке. Многие заказчики из СНГ ошибочно полагают, что ?экологичная прокладка? — это просто кусок резины без запаха. На деле, ключевое часто лежит в другом: в полном цикле от сырья до утилизации отходов на самом объекте, и здесь китайские производители, особенно те, что работают на экспорт, сильно эволюционировали.

Что скрывается за термином ?экологичность? в контексте прокладок?

Здесь нужно разделять формальное соответствие и практическую пригодность. Формально — это наличие сертификатов, вроде SGS по отсутствию тяжелых металлов или REACH. Их сейчас получают многие. Но когда я приезжал на заводы-изготовители под Шанхаем и в Циндао, то видел разное. На одних линиях действительно стоит современное оборудование для вулканизации с замкнутым циклом, улавливающее пары, а сырье — первичный каучук или специальные полимеры с маркировкой. На других — в цеху стоит резкий запах, а в углу свалены мешки с непонятным порошком-наполнителем. Экономия. Так что ?экологичность? упирается в стандарты конкретного завода.

Кстати, о стандартах. Хороший индикатор — работает ли завод по системе менеджмента качества, скажем, ISO 9001, и есть ли у него собственная лаборатория для тестов. Я помню, как мы для одного крупного проекта в Казахстане искали поставщика прокладок под завод для виброизоляции оборудования. Половина образцов, присланных ?по сертификатам?, после имитации нагрузок и температурных перепадов в нашей же проверке начинали крошиться или выделять летучие вещества. Это та самая скрытая неэкологичность — когда продукт не выдерживает срока службы и становится отходом, загрязняющим грунт.

Отсюда мой главный практический вывод: экологичность китайской прокладки нужно проверять не по бумагам, а по технологической дисциплине производства и по составу. Запросите паспорт материала (MSDS), посмотрите, используются ли вторичные или регенеративные материалы. Их применение не всегда плохо, но должно быть прозрачным. Идеальный вариант — когда завод может проследить партию сырья и предоставить данные по его происхождению.

Опыт с заводами в Циндао: конкретные кейсы

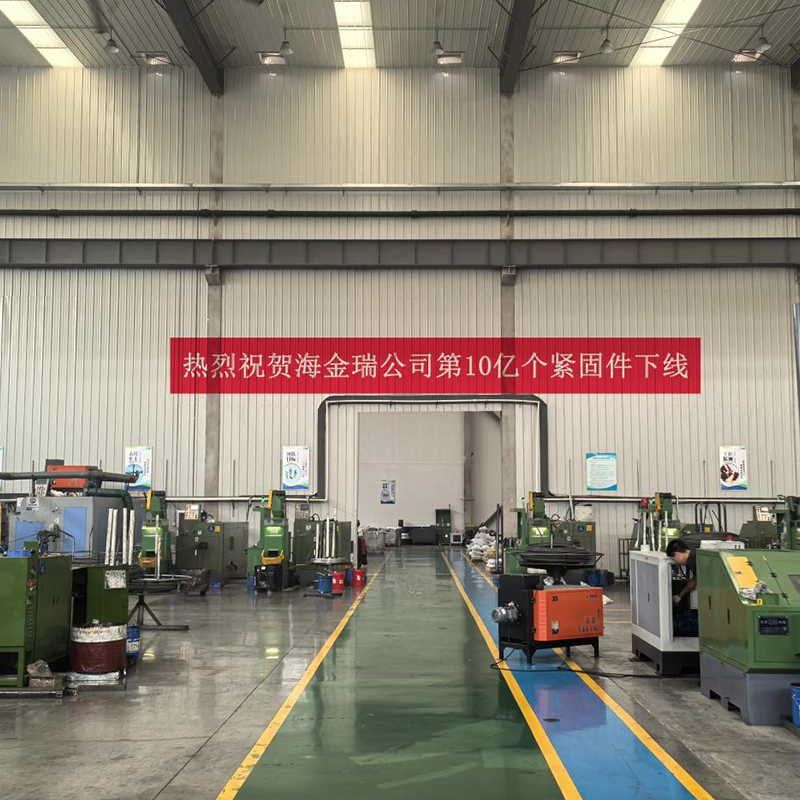

В районе Западного побережья Нового города Циндао сконцентрировано много промышленных предприятий, в том числе специализирующихся на металлоконструкциях и комплектующих. Там я столкнулся с компанией ООО Интеллектуальные технологии Циндао Хайджинруй (сайт — haijinrui.ru). В их описании заявлена стандартизация и комплексные услуги в области крепежа. Это важный момент. Когда производитель не просто продает прокладку, а понимает контекст её монтажа (силы сдвига, коррозионную среду, требования к пожаробезопасности), выше шанс, что он предложит действительно оптимальное и, следовательно, более ?экологичное? решение — то, которое прослужит дольше и не потребует замены.

На примере их работы (мы заказывали у них партию антивибрационных прокладок для насосного оборудования) видна разница в подходе. Вместо того чтобы просто отгрузить стандартный лист EPDM, их инженер запросил данные о весе агрегата, частоте вибраций и типе основания. В итоге предложили кастомное решение — многослойную конструкцию из резины и армирующей сетки, которая снижала шум эффективнее. Почему это экологично? Потому что более эффективная виброизоляция — это меньший износ самого оборудования и фундамента, то есть меньше ресурсов на ремонт в будущем. Это lifecycle-подход.

Был и негативный опыт в том же регионе. Другой поставщик, обещавший ?экологичные? прокладки из переработанной резины для легких конструкций, прислал продукт с ужасной геометрией — разная толщина в пределах одного листа. При монтаже это привело к неравномерной нагрузке, прокладки быстро продавились, часть пришлось менять прямо на объекте, создавая отходы. Вся потенциальная ?зеленость? переработки была перечеркнута низким качеством изготовления. Вывод: экологичность начинается с точности станка.

Критерии выбора: на что смотреть помимо цены

Итак, если резюмировать опыт, то вот моя чек-лист для оценки. Во-первых, материал. NBR, EPDM, неопрен, силикон — у каждого свои пределы по температуре, маслостойкости, старению. Для пищевого или химического завода это критично. Уточняйте, содержит ли материал галогены, антипирены — их наличие может быть важно для пожарной безопасности, но усложняет утилизацию.

Во-вторых, конструкция. Сплошная ли это прокладка, перфорированная, с армированием? Для тяжелого станочного парка, например, часто нужны прокладки под завод с металлическими вставками для якорного крепления. Их производство должно быть точным, чтобы отверстия совпадали. Здесь как раз преимущество у компаний с полным циклом, как та же Хайджинруй, которые могут и металлообработку делать, и резинотехнические изделия.

В-третьих, упаковка и логистика. Звучит банально, но если прокладки приходят в одноразовой полиэтиленовой пленке, которую тут же отправляют на свалку, — это минус к общей экологичности цепочки. Прогрессивные поставщики используют перерабатываемый картон или возвратную тару. Это мелочь, но она говорит о системном мышлении.

Проблемы и подводные камни на стадии монтажа

Даже идеальная с экологической точки зрения прокладка может быть испорчена неправильным монтажом. Частая ошибка — использование неподходящих герметиков или клеев при установке. Например, для соединения фланцев с прокладкой из EPDM применяют силиконовый герметик на кислотной основе, который может повредить материал. Нужна инструкция от производителя, а она часто теряется при поставке.

Еще один момент — подготовка поверхности. Если бетонное основание под оборудование не очищено от пыли и масла, прокладка не прилегает плотно. Это ведет к просадкам, неравномерной вибрации и, опять же, к преждевременному выходу из строя. На одном из объектов мы видели, как подрядчик, чтобы сэкономить время, монтировал прокладки на грязный пол, а щели заливал монтажной пеной. Это полный провал с любой точки зрения, особенно экологической, учитывая состав пены.

Иногда проблема в самом проекте. Архитекторы или инженеры-проектировщики, не имея глубоких знаний о конкретных материалах, указывают в спецификациях общие фразы. Задача ответственного поставщика — не просто продать то, что просят, а проконсультировать. Но такая практика, увы, еще не повсеместна.

Взгляд в будущее: тренды и перспективы

Сейчас в Китае явный тренд на ?зеленое? производство, подстегиваемое как внутренней политикой (цели по углеродной нейтральности), так и запросами экспортных рынков. Все больше заводов внедряют системы рециркуляции воды и воздуха в цехах. Для сектора РТИ это означает постепенный отказ от устаревших, ?грязных? способов вулканизации и переход на более чистые технологии.

Второй тренд — развитие композитных и биоразлагаемых (в определенных условиях) материалов. Пока что для тяжелого промышленного оборудования это скорее эксперименты, но для менее нагруженных узлов — уже реальность. Например, некоторые производители предлагают прокладки на основе натурального каучука с растительными наполнителями. Их долговечность под вопросом, но для определенных ниш это вариант.

И наконец, цифровизация. Уже не фантастика, когда на партию прокладок выдается QR-код, отсканировав который, можно увидеть весь её жизненный цикл: от состава сырья до рекомендаций по утилизации. Это тот уровень прозрачности, который окончательно стирает границы в понимании экологичности между ?китайским? и, условно, ?европейским? продуктом. Главное — выбирать не по стране происхождения, а по конкретному производителю, его репутации и открытости. Как показывает практика, те же компании из Циндао, которые нацелены на долгосрочное партнерство, как раз идут по этому пути.