Китай строит заводы ВАЗ: технологии?

2026-01-01

Когда слышишь этот заголовок, первая мысль — опять про сборочные цеха? Нет, всё сложнее. Многие ошибочно полагают, что речь идёт о простом переносе устаревших линий. Реальность — это всегда переплетение ноу-хау, локализации и… порой неожиданных инженерных решений.

Не просто ?коробка?, а система

Строительство завода — это не поставка готового здания под ключ. Это создание экосистемы. Китайские подрядчики сейчас часто выступают как интеграторы. Берут, условно, немецкое оборудование для штамповки, японские роботы для сварки, а систему логистики и управления производством (MES) разрабатывают сами или с местными IT-партнёми. Ключевой момент — как всё это ?сшить? в единый организм, который будет стабильно работать в местных условиях, с местным персоналом.

Вот пример из практики: проект модернизации кузовного цеха. Привезли новейшие сварочные клещи, а они ?захлёбывались? от нестабильного напряжения в сети региона. Решение оказалось не в дорогом импортном стабилизаторе, а в адаптации программного контроллера и установке локальных буферных конденсаторных установок китайского производства. Оборудование то же, но его ?приземлили?. Это и есть та самая технология интеграции, которую часто не замечают со стороны.

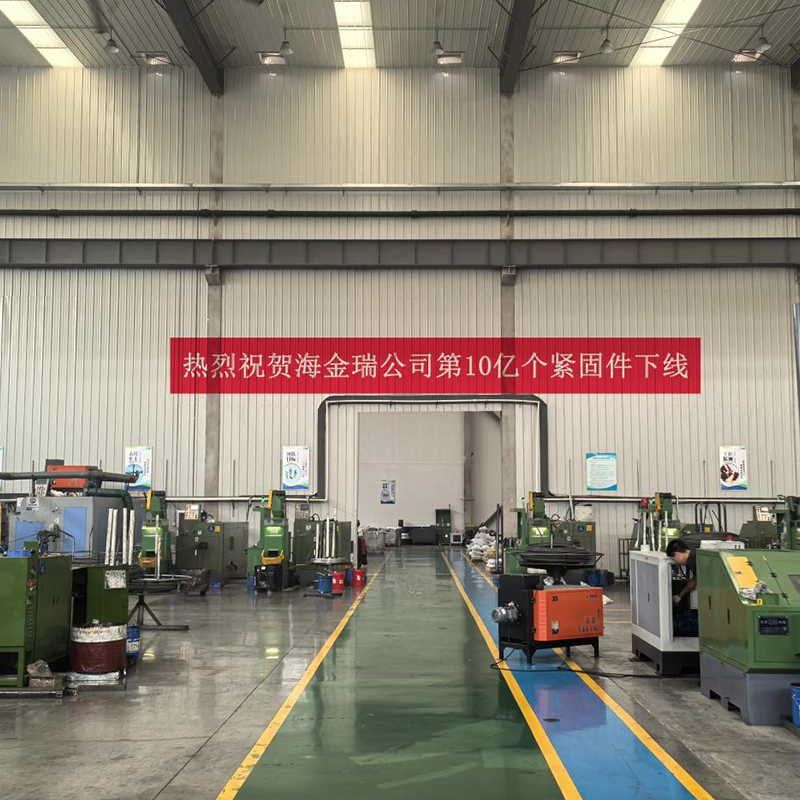

Здесь стоит упомянуть компании, которые как раз специализируются на таких ?связующих? решениях. Например, ООО Интеллектуальные технологии Циндао Хайджинруй (сайт: https://www.haijinrui.ru). Они из Циндао, и хотя их профиль — крепёж и стандартизация, их подход — это как раз про системность. Их идея — установить высокие стандарты через стандартизированные заводские решения. В контексте строительства автозавода это критически важно: тысячи точек крепления, конвейерных линий, монтажа оборудования. Без единых стандартов и комплексного подхода к таким, казалось бы, мелочам, вся высокотехнологичная линия встанет из-за несвоевременной поставки или несоответствия какого-нибудь кронштейна.

Что переносится, а что — нет?

Опыт показывает, что ?железо? переносится относительно легко. Пресс, робот, конвейер. Сложнее с ?софтом? — технологическими процессами и культурой производства. Китайские инженеры научились очень быстро адаптировать ТП (технологические процессы). Часто это выглядит так: приезжает группа технологов, месяц живёт на площадке, снимает все ?боли? и узкие места, а потом предлагает изменённую карту процессов. Порой эти изменения кажутся мелкими — последовательность операций, угол подачи детали, — но их совокупность даёт прирост в эффективности.

Был случай на запуске линии окраски: стандартная европейская схема сушки не обеспечивала нужного качества при местной влажности и температуре. Переписывать проект печи? Дорого и долго. Решение нашли в изменении состава грунтовки и режима вентиляции подготовительной зоны. Опять же, не фундаментальное изобретение, а технологическая адаптация, основанная на опыте работы в разных климатических зонах Азии.

А вот с культурой — сложнее. Внедрение системы тотального контроля качества (TQM) или японской методологии 5S часто наталкивается на сопротивление. Здесь китайские команды иногда действуют жёстче, чем европейские. Не через долгие тренинги, а через внедрение цифровых систем контроля, где отклонение фиксируется автоматически и влияет на премию. Жёстко? Да. Но на действующих проектах это часто работает быстрее.

Цифра как основа, а не как ?фишка?

Сейчас ни один серьёзный проект не обходится без цифрового двойника. Но важно понимать разницу. Раньше 3D-модель завода делали для красивого ролика. Сейчас цифровая модель — это живой инструмент. На этапе строительства она позволяет избежать коллизий, когда, например, воздуховод проходит сквозь несущую балку. На этапе эксплуатации — это основа для предиктивной аналитики.

На одном из проектов по ВАЗ (вернее, по его поставщику) система на основе данных с датчиков вибрации на главном конвейере предсказала выход из строя подшипника за две недели. Остановка на плановый ремонт — это часы. Внеплановая остановка из-за поломки — это дни простоя. Вот где окупаются все эти ?умные? системы. Но их внедрение — это всегда боль. Данные нужно собирать, чистить, обучать модели. Часто подрядчик привозит готовую платформу, но её нужно ?скормить? местными данными, а это месяцы кропотливой работы.

И здесь снова всплывает тема стандартов. Как собирать данные? В каком формате? Компании, которые, как Хайджинруй, продвигают стандартизацию на уровне физических компонентов, косвенно готовят почву и для цифровизации. Стандартный узел — это стандартные параметры для контроля. Это облегчает жизнь в разы.

Локализация: где тонко, там и рвётся

Политическая риторика требует высокой локализации. Техническая реальность вносит коррективы. Опыт показывает: локализовать можно до 70-80% по стоимости, но оставшиеся 20-30% — это критически важные компоненты, которые часто приходится везти. Речь может идти о специальных сортах стали для пресс-форм, о высокоточных датчиках, о специфической гидравлике.

Попытки заменить всё и сразу иногда приводили к провалам. Помню историю с локализацией роликов конвейера. Местный производитель сделал внешне идентичную деталь, но из другого сплава. Через три месяца интенсивной работы началась массовая деформация, линия встала. Пришлось срочно завозить оригинальные комплектующие. Урок: локализация — это не просто ?сделать похоже?. Это глубокий инжиниринг материалов и процессов, который требует времени и, что важно, допуска к оригинальным спецификациям. Без передачи этих самых технологий на уровне материаловедения — высокие проценты локализации остаются бумажными.

С другой стороны, успешная локализация — это часто синергия. Китайский производитель станков + местный производитель металлопроката + инжиниринговая компания, которая знает требования автопрома. Такие альянсы создают устойчивую экосистему.

Итог: обмен опытом, а не поток в одну сторону

Так что же в итоге? Китай строит заводы. Но вопрос ?технологии?? подразумевает односторонний поток. Это уже не так. Это скорее симбиоз. Китай приносит опыт масштабирования, скорость реализации, гибкость в адаптации цифровых систем и, что важно, финансовые модели (лизинг, совместные инвестиции).

Принимающая сторона, в нашем случае связанная с ВАЗ, даёт понимание рынка, технические требования, кадры и, в конечном счёте, поле для обкатки решений. Китайские инженеры на таких проектах получают бесценный опыт работы в других стандартах и условиях, который потом применяют у себя дома или в третьих странах.

Поэтому, когда видишь заголовок ?Китай строит заводы ВАЗ?, стоит думать не о старых линиях, переезжающих через границу. Стоит думать о гибридной фабрике будущего, рождённой из необходимости, прагматизма и обмена лучшими практиками. Успех определяется не происхождением станка, а тем, насколько бесшовно он встроен в живую, дышащую производственную систему. И в этом — главная технология сегодняшнего дня.