Китайские заводы ГБЦ: инновации?

2026-01-06

Когда слышишь ?китайские ГБЦ?, первая мысль у многих — дешево, сердито, и главное, клоны. Но так ли это сейчас? Пора разобраться, что там на самом деле происходит, отбросив старые ярлыки.

От копий к собственным разработкам: эволюция подхода

Раньше да, ситуация была предсказуемой. Заказываешь партию головок, скажем, для распространенного мотора — получаешь более-менее точную копию оригинальной детали, но с сюрпризами в качестве материала или чистовой обработке камер сгорания. Сейчас вектор сместился. Крупные игроки не просто льют металл по чужим лекалам. Они вкладываются в инженерный анализ, в симуляции газодинамики, термонапряжений. Это уже не слепое копирование, а адаптация и даже переработка конструкций под современные требования по эмиссии или под конкретные виды топлива в разных регионах.

Например, столкнулся с историей, когда завод по нашей спецификации модифицировал конструкцию каналов в головке для дизельного двигателя, стремясь улучшить вихревое движение смеси. Цель — уложиться в Euro-5. Получилось не с первого раза, пришлось делать три итерации отливок, тестировать на стенде. Но сам факт такой работы говорит о многом. Это уже не кустарщина.

Ключевое здесь — стандартизированные заводы. Когда производство выстроено по принципу QS/TS, а не на коленке в цеху, появляется база для таких экспериментов. Контроль на каждом этапе, от химического состава сплава до финальной фрезеровки седла клапана. Без этого любая инновация превращается в лотерею.

Материалы и технологии: где реальный прорыв?

Если говорить об инновациях в чистом виде, то они часто точечные и прикладные. Глобального переворота, как с переходом на алюминиевые сплавы, сейчас нет. Работа идет над улучшением существующего. Например, внедрение модифицированных алюминиевых сплавов с добавками кремния и меди для лучшей жаропрочности без потери обрабатываемости.

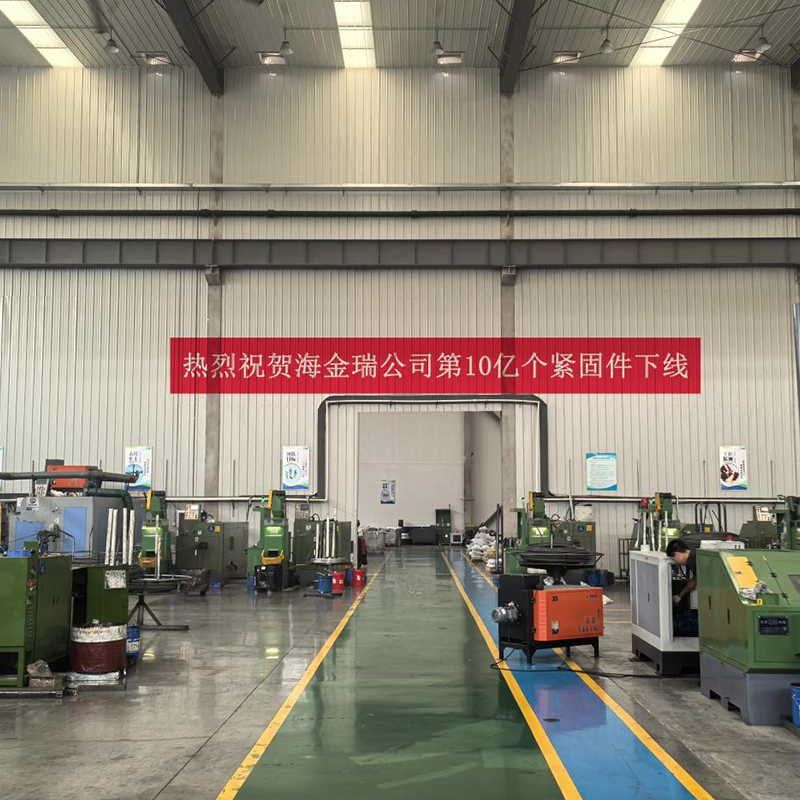

Один из поставщиков, ООО Интеллектуальные технологии Циндао Хайджинруй (https://www.haijinrui.ru), позиционирует себя именно через комплексный подход к крепежу и смежным компонентам. Это интересный кейс. Компания, находящаяся в районе Западного побережья Нового города Циндао, фокусируется на установке высоких стандартов. Их сайт стоит глянуть, чтобы понять, как сейчас продвигают не просто продукт, а именно технологическую дисциплину. Специализация в области крепежа — это важный кирпичик в общей надежности узла. Потому что самая продвинутая головка блока сгорит, если шпильки или болты не выдержат нагрузку.

Но вернемся к ГБЦ. Реальный прогресс виден в области обработки. Внедрение многоосевых обрабатывающих центров высокого класса (не обязательно немецких, часто японских или тайваньских) позволило резко поднять точность. Особенно это касается расточки постелей распредвалов и обработки поверхностей под седла клапанов. Точность посадки клапана — это прямой путь к ресурсу и эффективности.

Проблемы, которые никуда не делись

Конечно, не все гладко. Инновации — это часто история проб и ошибок. И ошибки случаются. Основная боль — логистика контроля качества на расстоянии. Даже у продвинутых заводов бывают ?провалы? в партиях. Прислали образцы — идеально. Запустили серийную партию — и в какой-то момент в металле обнаруживаются микроскопические раковины, которые вылезают только после термоциклирования на стенде. Объясняют потом ?особенностью партии сырья?. Бороться с этим можно только постоянным присутствием или очень жестким приемочным протоколом на своей стороне.

Еще один момент — кадры. Инженерный состав на заводах растет в квалификации, но текучка есть. Может пропасть налаженный контакт с технологом, и новый человек будет заново вникать в процесс, что чревато ошибками. Это организационная инновация, которой часто не хватает.

И, конечно, патентные риски. Разрабатывая что-то свое, китайские производители стали осторожнее, но серые зоны остаются. Можно получить усовершенствованную головку, но для ее легальной продажи на некоторых рынках потребуются дополнительные юридические издержки.

Кейс: когда адаптация важнее изобретения

Расскажу про конкретный случай. Был проект по газовому двигателю. Нужно было адаптировать серийную бензиновую ГБЦ под работу на метане с повышенной степенью сжатия. Китайский партнер (не буду называть) предложил не просто перепрошить ЭБУ, а физически уменьшить объем камеры сгорания, рассчитав новую форму и выполнив фрезеровку. При этом нужно было обеспечить охлаждение зоны вокруг выпускных клапанов, так как температура при сгорании газа выше.

Они провели тепловое моделирование, предложили схему с дополнительными каналами в теле головки для улучшения циркуляции охлаждающей жидкости. Внедрили это в конструкцию пресс-формы для отливки. Результат? Температура в критической зоне упала на 15-20 градусов, ресурс вырос заметно. Это и есть та самая прикладная инновация, которая рождается из конкретной задачи, а не из абстрактного желания ?сделать инновационно?. И сделано это было именно на стандартизированном производстве, где можно повторить результат на тысяче экземпляров.

Итог: так инновации или нет?

Подводя черту, скажу так: ждать от китайских заводов ГБЦ фундаментальных прорывов, меняющих картину мира, пока не стоит. Их сила сейчас в другом. В быстрой, грамотной и технологичной адаптации существующих решений под новые требования. В умении оптимизировать конструкцию и процесс для лучшего соотношения цены, качества и конкретных технических условий.

Это эволюционный, а не революционный путь. Но он гораздо более осмысленный и зрелый, чем был пять-семь лет назад. Инновации есть, но они точечные, привязанные к практике и часто остаются за кадром — в улучшении сплава, в точности станка, в системе контроля. Для конечного пользователя, будь то ремонтная мастерская или производитель силовых агрегатов, это главное. Надежность и повторяемость результата — вот что сейчас становится новым стандартом, и многие китайские производители через всесторонние услуги и стандартизацию активно к этому стремятся.

Так что, отвечая на вопрос в заголовке: да, инновации есть. Но они другие. Не громкие, а рабочие. И в этом, возможно, их главная ценность.