Китайские заводы коллекторов: технологии?

2026-01-17

Когда слышишь ?китайские заводы коллекторов?, первая мысль у многих — масштаб, цена, может быть, даже ?копирование?. Но за последние лет пять-семь картина радикально поменялась. Речь уже не просто о штамповке труб и корпусов. Вопрос упирается в глубину технологической цепочки и, что важнее, в понимание того, что нужно рынку за пределами Китая. Сам прошел через этап выбора поставщиков для проектов в СНГ, и скажу: разница между тем, что было в каталогах тогда и что предлагается сейчас — колоссальная. Но и ловушек хватает.

От ?железа? к системе: эволюция подхода

Раньше китайский производитель часто позиционировал себя как фабрика по изготовлению ?железа?: вот коллектор, вот трубы, вот фитинги. Собирайте как хотите. Сейчас фокус сместился на предоставление инженерных решений. Это не просто маркетинговая уловка. На деле это означает, что завод берет на себя тестирование совместимости компонентов, предлагает готовые модули для разных типов систем (теплый пол, радиаторные ветки, комбинированные схемы), проводит гидравлические расчеты. Ключевое слово здесь — стандартизация. Не в смысле унификации до примитива, а в создании предсказуемых, повторяемых и, главное, проверенных на практике конфигураций.

Возьмем, к примеру, балансировочные клапаны на коллекторах. Лет семь назад это часто была слабая точка: либо нелинейная шкала, либо сальниковое уплотнение, которое текло после пары циклов регулировки. Сейчас же многие серьезные заводы, особенно те, что работают на экспорт в Европу и Россию, перешли на керамические сердечники и шаровые краны с точной предварительной настройкой. Это прямое следствие работы с инжиниринговыми компаниями ?на той стороне?, которые жестко указали на проблему. Завод не просто закупил другой клапан — он пересмотрел процесс литья под давлением гнезда под этот клапан, чтобы обеспечить идеальную соосность и отсутствие внутренних напряжений. Такие детали в каталоге не увидишь, но они решают все.

Вот конкретный пример из практики. Работали над объектом в Казани, большая коттеджная застройка. Заказчик изначально хотел ?самое простое и дешевое? распределение. Мы же, зная проблемы с перепадами давления в длинных ветках, настаивали на коллекторах с интегрированными расходомерами и авторегулирующимися клапанами. Нашли в Циндао производителя, который как раз делал ставку на такие ?умные? распределительные блоки. Не обошлось без проблем: первая партия пришла с неверной калибровкой шкал расходомеров под нашу температуру теплоносителя. Пришлось им высылать подробный протокол испытаний, снимки, данные. Реакция была показательной: они не просто заменили партию. Ко мне на почту пришел инженер с завода (со своим, корявым, но вполне понятным переводом), запросил все наши параметры системы и через неделю выслал обновленные спецификации и методику перенастройки. Это и есть тот самый переход от продажи товара к продаже решения с ответственностью.

Материалы и контроль: где скрывается разница в цене

Латунь — не вся латунь одинакова. Это, наверное, самый болезненный урок для тех, кто впервые закупает коллекторы в Китае. Цена может отличаться в полтора-два раза на внешне похожие изделия. И эта разница сидит именно в сырье и контроле на этапе литья. Дешевые коллекторы часто льют из вторичной латуни (CW510L, CW600), в которой процент примесей (свинец, железо) выше. Это влияет на хрупкость, особенно на резьбовых соединениях, и на устойчивость к децинкованию в агрессивной воде.

Более продвинутые производители, особенно те, кто сертифицирует продукцию по EN 1254 или аналогичным стандартам, используют первичную латунь CW614N (CuZn39Pb3). Она дороже, но обеспечивает стабильность. Важный момент — контроль процесса литья под давлением. Если его нет, внутри коллектора, в каналах, могут оставаться микропоры или шлаковые включения. В эксплуатации это точка для начала коррозии или просто заужение прохода. Хороший завод делает выборочную распиловку готовых изделий из партии для внутреннего осмотра. Я лично видел такие фотоотчеты от поставщика, с которым в итоге и работаем — это внушает доверие.

Еще один нюанс — покрытие. Стандарт — хромирование. Но толщина слоя и подготовка поверхности (полировка, обезжиривание, никелирование как подслой) — это опять же деньги. Тонкий слой хрома со временем может дать ?паутинку? микротрещин. Мы как-то получили партию, где на части коллекторов уже в упаковке было заметно матовое, неоднородное покрытие. Отказ. Поставщик начал оправдываться ?партией плохого электролита?. В итоге нашли другого, который предоставляет отчеты по тестам на адгезию и толщину покрытия (например, по ASTM B456). Это, кстати, один из косвенных признаков серьезного подхода.

Логистика и упаковка: неочевидные потери

Казалось бы, что сложного — упаковать чугунный или латунный коллектор? Завернуть в пупырку, в коробку — и вперед. На практике до 30% рекламаций по мелким повреждениям (сбитая резьба, царапины) происходят из-за плохой упаковки. Китайские заводы, ориентированные на внутренний рынок, часто экономят на этом жесточайше. Коллекторы с острыми торцами и выступающими штуцерами просто складываются в общий короб без перегородок. При погрузке-разгрузке они бьются друг о друга.

Опытные импортеры сразу прописывают в спецификации упаковку: индивидуальный картонный бокс с формованным вкладышем из пенополистирола или гофрокартона, фиксирующим каждое изделие. Да, это добавляет к стоимости. Но это экономит нервы и деньги на возвратах. Один из наших удачных находок — завод, который сразу предлагает два варианта: ?экономичная упаковка? (для внутренних перевозок морем до нашего склада) и ?экспортная упаковка? (усиленная, для последующей переотправки по регионам). Это говорит о понимании цепочки.

С логистикой тоже есть тонкости. Морская доставка — это не только цена за куб. Это вопрос влажности и солевого тумана. Даже хорошо упакованные изделия в контейнере могут подвергнуться коррозии, если не использованы силикагелевые осушители и VCI-ингибиторы (летучие ингибиторы коррозии). Не каждый завод об этом думает. Те, кто думает, включают пакеты с ингибиторами в каждую коробку. Мелочь? Нет, это индикатор отношения.

Интеграция и автоматизация: куда движется рынок

Современный коллектор — это уже не просто гребенка. Это узел, который все чаще становится частью системы умного дома или, как минимум, погодозависимого регулирования. Спрос на коллекторы с предустановленными сервоприводами и возможность подключения к контроллерам по протоколам типа Modbus, KNX или даже просто по ?сухому контакту? — растет. И китайские заводы здесь не отстают, а иногда и предлагают интересные гибридные решения.

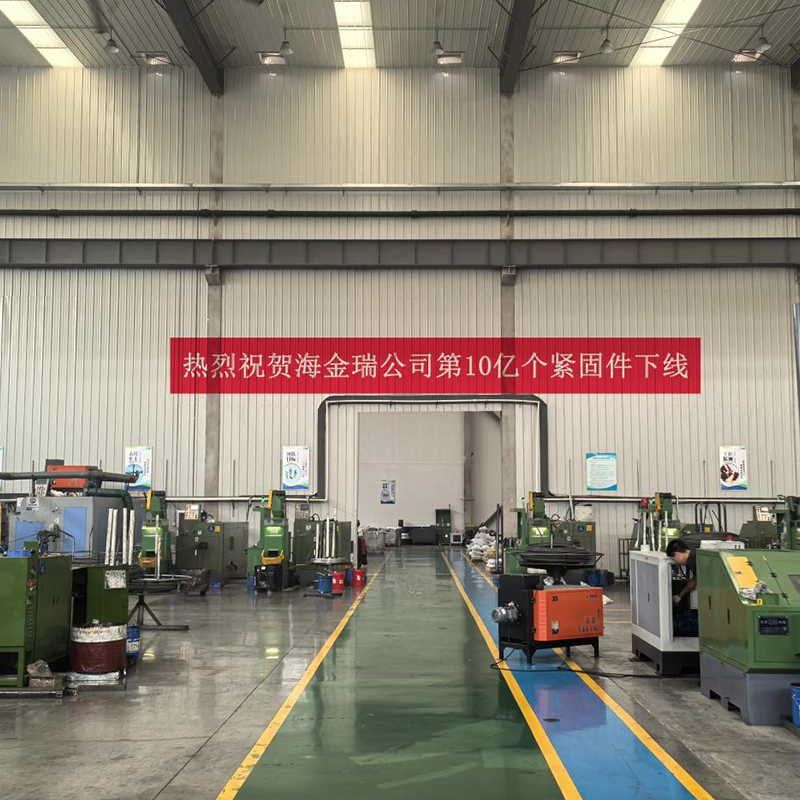

Но здесь кроется ловушка. Завод может прекрасно делать ?железо?, но его электронные компоненты (сервоприводы, датчики протока) часто закупаются на стороне. И их качество может ?плавать?. Поэтому важно понимать, является ли завод интегратором или производителем полного цикла. В идеале — он должен иметь собственный стенд для тестирования собранных узлов ?под током?, проверки герметичности привода, калибровки датчиков. Я видел такие стенды на производстве у компании ООО Интеллектуальные технологии Циндао Хайджинруй (сайт — haijinrui.ru), которая базируется в районе Западного побережья Нового города Циндао. Они как раз позиционируют себя через стандартизацию и комплексные услуги в области крепежа и сантехнического монтажа, и их подход к сборке распределительных узлов — это хороший пример системного мышления: не просто продать детали, а обеспечить их работоспособность в сборе.

Тренд, который я наблюдаю — это модульность. Не просто коллектор на N выходов, а система, где к базовому блоку с запорной арматурой можно добавить модуль с расходомерами, потом модуль с сервоприводами, а сверху — клеммную колодку для подключения. Это удобно для складской логистики и для монтажников на объекте. Китайские инженеры эту гибкость перенимают быстро и предлагают свои варианты, порой более адаптивные по цене, чем европейские аналоги.

Выбор партнера: не сайт, а процессы

Искать завод по красивому сайту — путь в никуда. Сайт, даже такой представительный, как haijinrui.ru, — это визитка. Суть раскрывается в диалоге. Первый вопрос, который я всегда задаю: ?Можете ли вы предоставить видео процесса испытания готовой партии на опрессовку??. Не сертификат, а именно сырое видео из цеха. Серьезный поставщик либо сделает его для вас, либо уже имеет в запасе. Это показывает реальный процесс контроля.

Второй ключевой момент — готовность сделать образец по вашим ТУ (техническим условиям). Не продать образец из каталога, а именно изготовить, например, коллектор с нестандартным межосевым расстоянием или с левой резьбой на одном из выходов. Если завод на это соглашается и делает за разумные деньги и сроки (3-4 недели) — это огромный плюс. Это говорит о гибкости производства.

И третий, самый главный фактор — наличие у завода инженера, который говорит с вами на языке технических деталей, а не только коммерческого директора, который говорит о цене и скидках. Когда вы можете обсудить допуски на размеры, тип уплотнительного кольца в разъемном соединении (EPDM или NBR?), метод пайки трубы к коллектору (высокочастотная или горелкой?) — вот тогда вы нашли не просто фабрику, а технологического партнера. Именно такой подход декларирует компания Хайджинруй, стремясь устанавливать высокие стандарты через стандартизированные заводы. В этом и заключается современный ответ на вопрос ??. Технологии — не только в станках с ЧПУ, а в выстроенных процессах, обратной связи с рынком и готовности решать нестандартные задачи. Без этого — просто штамповка.