Китайские поставщики ГБЦ: технологии и экология?

2025-12-31

Когда слышишь про китайские ГБЦ, у многих до сих пор всплывает картинка дешёвых копий или сомнительного качества. Сам через это проходил, пока не начал плотно работать с несколькими заводами. Оказалось, разрыв между стереотипом и реальностью колоссальный, особенно если говорить о технологиях и том самом пресловутом вопросе экологии, который сейчас всех волнует. Но тут не всё однозначно, есть нюансы, о которых редко пишут в глянцевых каталогах.

От чугунной болванки до готового изделия: где прячется технологический скачок

Раньше главным аргументом был ценник. Сейчас же, если копнуть, ключевое — это именно процессная дисциплина и оборудование. Возьмём, к примеру, литьё. Не просто залить чугун или алюминий в форму, а контроль всей цепочки: от химического состава сплава в печи до температуры заливки и скорости охлаждения. На одном из заводов под Шанхаем видел, как работает система мониторинга в реальном времени — любые отклонения, и партия откладывается на переплавку. Это не для галочки, это напрямую влияет на пористость и итоговую прочность.

Но технологии — это не только станки. Это кадры. Сталкивался с ситуацией, когда на новейшем японском обрабатывающем центре работал оператор, который понятия не имел о правильных режимах резания для конкретного сплава. Результат — брак под 15%. Потом завод нанял инженера из Германии на полгода для обучения. Сейчас у них один из самых низких процентов дефектов по финишной обработке. Так что китайские поставщики ГБЦ сейчас инвестируют не столько в железо, сколько в знания.

Механическая обработка — отдельная песня. Точность сейчас зашкаливает. Помню, мы как-то заказали партию головок для турбомотора, с очень сложной геометрией каналов. Пришёл первый образец — проверили на координатно-измерительной машине. Отклонения в пределах 5 микрон. Для серийного производства — отличный показатель. Но здесь есть подвох: такая точность достигается часто на заводах, которые работают на экспорт или с совместными предприятиями. Внутренний рынок может быть другим по стандартам.

Экология: не только про фильтры на трубах

Слово ?экология? в контексте производства часто сводят к очистным сооружениям. Это, конечно, важно. Но более интересный тренд — это сама логистика производства и материалы. Например, переход на водорастворимые смазочно-охлаждающие жидкости (СОЖ) вместо масляных. Не все заводы идут на это, потому что переоборудование систем фильтрации стоит денег, а эффект для конечного покупателя ГБЦ неочевиден. Но те, кто перешли, экономят на утилизации и получают меньше проблем с контролирующими органами.

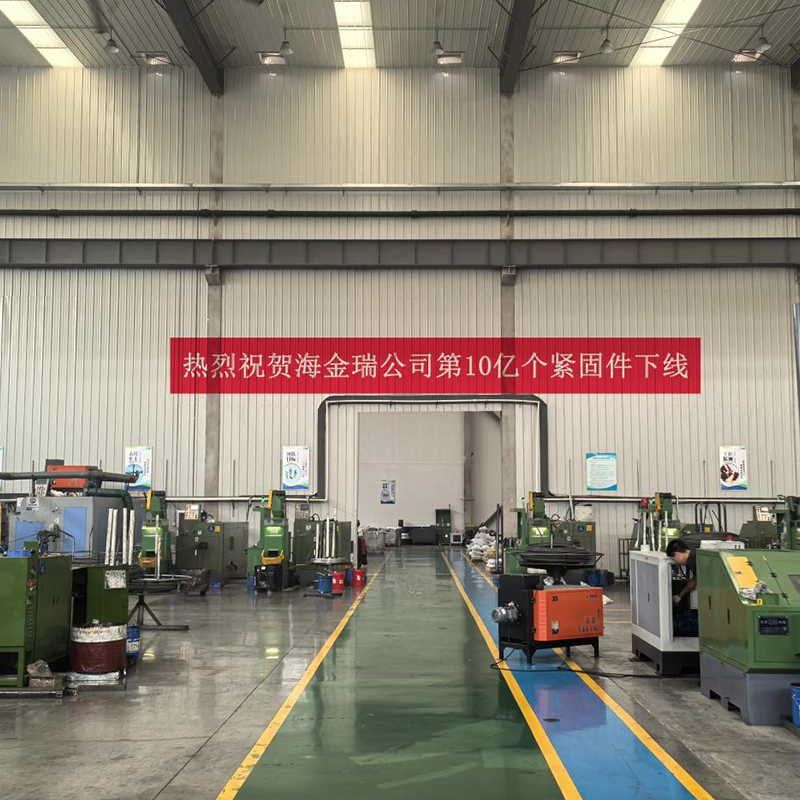

Ещё один момент — рециклинг стружки и оборотной воды. На площадке ООО Интеллектуальные технологии Циндао Хайджинруй (https://www.haijinrui.ru), которая, кстати, хоть и специализируется на крепеже, но работает в той же промышленной экосистеме, мне показывали систему замкнутого цикла для воды в гальваническом цеху. Внедрили не от хорошей жизни, а потому что местные нормы ужесточили до европейского уровня. И это в Циндао, не в Пекине. Это показатель общего вектора.

Но есть и обратная сторона. Экологические требования удорожают процесс. И некоторые мелкие поставщики, чтобы сохранить маржу, могут экономить на той же очистке литейных газов или утилизации шлама. Визуально завод может быть чистым, а документация — в порядке, но если приехать с внезапной проверкой (как делали мы с одним партнёром), могут всплыть интересные детали. Так что доверять, но проверять.

Практика и подводные камни: история одного неудачного заказа

Хочу привести пример из собственного опыта, который хорошо показывает разрыв между обещаниями и реальностью. Как-то мы нашли поставщика с очень привлекательными ценами на алюминиевые ГБЦ для среднефорсированных двигателей. Завод выглядел прилично на видео, сертификаты были. Заказали пробную партию в 50 штук.

Первая проблема вскрылась при приёмке: на нескольких головках была микротрещина в районе перемычки между седлами клапанов. Поставщик ссылался на транспорт. Вторая — после сборки и обкатки на стенде у заказчика начались проблемы с герметичностью масляных каналов. Оказалось, при обработке каналов использовался тупой инструмент, из-за чего на стенках оставались задиры, которые потом ?дорабатывались? в процессе финишной мойки. Визуально не увидишь, но под давлением дало течь.

В итоге — полный возврат, испорченные отношения с нашим конечным клиентом и урок. Технологии есть, но культура производства и ответственность за результат — вещи, которые нарабатываются годами. Сейчас мы работаем с заводами, которые готовы предоставить полный отчёт по критичным параметрам каждой партии, а не выборочно. И их цена, конечно, выше.

Крепёж как индикатор: почему мелочи решают всё

Казалось бы, при чём тут крепёж, когда речь о головках блока? А при том, что это отличный индикатор общего подхода завода. Если поставщик ГБЦ использует некондиционные или неправильно подобранные болты и шпильки (по классу прочности, стойкости к температурной усталости), то вся их работа по точной обработке посадочных плоскостей истечёт маслом при первой же тепловой нагрузке.

Вот здесь как раз интересен опыт компаний, которые фокусируются на смежных областях. Та же Хайджинруй, позиционирующая себя через стандартизированные заводы и всесторонний сервис в крепеже, — это типичный пример нового подхода. Они понимают, что продают не просто железки, а компонент для ответственного узла. Если такой подход применять к производству самих ГБЦ — это уже уровень другого порядка. К сожалению, не все это осознают, гонясь за объёмом.

На практике сталкивался, когда для монтажа ГБЦ поставлялись шпильки с несоответствующей твёрдостью. После затяжки под нагрузкой они поползли, момент затяжки ?уплыл?. Хорошо, что заметили на стадии предварительной сборки. Пришлось срочно искать локального поставщика качественного крепежа, что сорвало график. Теперь в спецификациях прописываем не только параметры ГБЦ, но и стандарты на весь сопутствующий крепёж.

Что в итоге? Взгляд в ближайшее будущее

Куда всё движется? Думаю, дальше будет углубляться сегментация. Появятся откровенно бюджетные поставщики для ремонта старых моторов, где главное — наличие и цена. И будут сильные игроки, которые уже сейчас вкладываются в R&D, делают свои собственные расчёты на прочность и тепловые режимы, сотрудничают с инжиниринговыми бюро в Европе. Их продукция будет конкурировать не по цене, а по совокупности параметров: ресурс, вес, эффективность охлаждения.

Экологический вопрос станет только жёстче. Это будет драйвер для внедрения новых, более чистых процессов литья и обработки. Те, кто успел в это вложиться, окажутся в выигрыше. Остальные либо уйдут на сугубо локальный рынок с его специфическими требованиями, либо закроются.

Лично для меня главный вывод за последние годы: нельзя говорить о китайских поставщиках как о чём-то однородном. Разрыв между лучшими и средними колоссален. Выбор партнёра теперь напоминает не покупку на Alibaba, а сложный технический аудит. Нужно смотреть на парк станков, но ещё больше — на глаза инженера, который тебе всё показывает. Если он говорит не только о допусках, но и о проблемах с определённой маркой сплава или дефектоскопии — это хороший знак. Если только хвалит — стоит насторожиться. Всё как в жизни.