Китайские производители ГБЦ: инновации?

2026-01-06

Когда слышишь ?китайские ГБЦ?, первая мысль у многих — дешево и сердито, копии, в лучшем случае — адекватное качество за свои деньги. Но вопрос об инновациях часто повисает в воздухе, скептически. А зря. За последние лет пять-семь картина меняется, и меняется не на бумаге, а в цехах и на испытательных стендах. Но это не гладкий путь ?от подражания к лидерству?, а скорее сложная, местами хаотичная, дорога с ухабами, пробуксовками и неожиданными прорывами в конкретных узлах.

От ?железа? к ?голове?: эволюция подхода

Раньше всё было просто: есть чертеж (часто неофициальный), есть чугун или алюминий, есть станки. Сделали, проверили на герметичность — отгрузили. Инновации ограничивались поиском более дешевого сплава или оптимизацией пути резца. Сейчас давление экологических норм (Евро-5, Евро-6) и запрос на ресурс изменили игру. Речь уже не просто о геометрии камер сгорания или каналах. Сейчас ключевое — интеграция. Как ГБЦ работает с турбиной, с системой рециркуляции отработавших газов (EGR), с фазовращателями.

Вот пример из практики: заказывали партию головок для распространенного дизельного мотора 1.9 TDI. Стандартный продукт на рынке есть у всех. Но один поставщик из Нинбо предложил вариант с доработанными направляющими втулками клапанов и измененной формой седла — не ради увеличения мощности, а для снижения коксования масла в зоне стержня клапана, хронической болезни этого мотора. Это не мировая сенсация, но это точечное, глубокое понимание проблемы двигателя в сборе. Это уже не копирование, это инженерная доработка. Правда, с первой партией вышла накладка — материал втулок оказался слишком мягким, был повышенный износ. Пришлось возвращаться к поставщику, совместно разбираться. Это тоже часть процесса — инновации через ошибки.

Именно в таких ?мелочах? сейчас и кроется прогресс. Китайские инженеры стали чаще ездить на международные выставки, вскрывать и досконально разбирать не только серийные, но и тюнинговые продукты из Европы. Появился спрос не на голое ?железо?, а на решение. Клиент приходит с проблемой: ?мотор жрет масло? или ?есть трещины между клапанами?. И задача завода — предложить ГБЦ, где эта проблема устранена на этапе проектирования или обработки.

Материалы и обработка: где рождается надежность

Если говорить об инновациях в чистом виде, то многие ждут прорывных сплавов или аддитивных технологий. С аддитивкой в массовом производстве ГБЦ пока тихо — дорого и неоправданно для большинства применений. А вот с материалами и, что важнее, с их обработкой — движение есть.

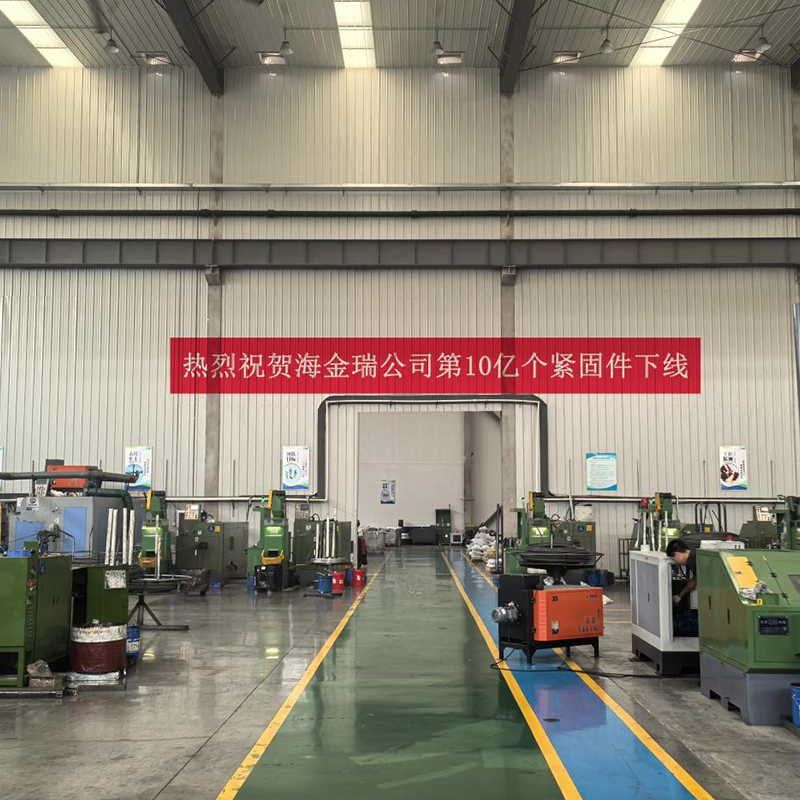

Качественный алюминиевый сплав — это уже не проблема. Проблема в стабильности его структуры в огромной отливке, которой является головка. Здесь китайские крупные игроки вроде ООО Интеллектуальные технологии Циндао Хайджинруй делают ставку на стандартизацию и контроль всего цикла. Их сайт haijinrui.ru позиционирует компанию как специалиста по крепежу и стандартам. И это ключево! Потому что инновационная ГБЦ, собранная на плохих болтах или с неправильным моментом затяжки, — это брак. Их подход — это системный взгляд: надежность узла начинается с метиза и технологии сборки. Это не яркая инновация, а фундаментальная, скучная, но критически важная работа.

Обработка постепенно уходит от просто ?выдержать размеры? к ?обеспечить остаточные напряжения и шероховатость, которые повысят усталостную прочность?. Внедряются более совершенные методы чистовой обработки седел клапанов и направляющих втулок. Видел на одном заводе в Уси установку для плазменного напыления покрытия на седла — технология не нова в мире, но ее появление в Китае на конвейере для вторичного рынка говорит о переходе на новый уровень.

Контроль качества: данные вместо ?на глазок?

Раньше главным инструментом контроля была опытная сборка мотора и его прогон на стенде. Сейчас это финальный этап. А до него идет сбор данных по каждой детали. 3D-сканирование критических поверхностей, контроль шероховатости в каждом канале, обязательная проверка на микротрещины не выборочно, а для 100% продукции — это становится новой нормой для заводов, которые хотят выйти на уровень OEM-поставщиков.

Но и здесь есть подводные камни. Оборудование купить можно, а вот построить систему, где данные с этого оборудования реально анализируются и влияют на процесс, — сложнее. Часто встречается разрыв: на выходе стоит дорогой немецкий координатно-измерительный комплекс, а оператор не понимает, зачем нужен полный отчет по всем точкам, и выгружает лишь три ключевых размера. Культура тотального контроля приживается медленно. Однако те, кто через это прошел (часто благодаря жестким требованиям экспортных контрактов), получают колоссальное преимущество — предсказуемость и стабильность.

Именно в этом контексте упомянутая компания Хайджинруй, делая акцент на стандартизации, попадает в точку. Их философия, судя по описанию, — это создание отказоустойчивой системы производства, где каждый винтик и каждый этап регламентированы. Для инновационной, но сложной продукции, как ГБЦ, это необходимое условие. Иначе любая разработка разбивается о брак в серии.

Сотрудничество и обратная связь: инновации от клиента

Один из самых интересных трендов — появление гибкости. Крупные европейские производители головок часто работают по своим, раз и навсегда утвержденным, спецификациям. Многие китайские фабрики, особенно работающие на вторичный рынок и с тюнинг-ателье, научились слушать. Присылаешь им прототип доработанной головки (усиленные каналы, измененные седла) — они не просто копируют, а могут дать инженерную обратную связь: ?вот здесь литье будет проблемным, предлагаем скорректировать радиус?, или ?этот материал для седла несовместим с нашим сплавом, лучше использовать вот этот?.

Это диалог. И в этом диалоге рождаются продукты, которых нет в каталогах. Например, известная история с адаптацией головок блока цилиндров для работы на метане или сжиженном газе. Требования к клапанам и седлам совсем другие, выше температуры. Европейские производители не всегда готовы делать мелкие серии. Китайские — готовы. И в процессе такой совместной работы они накапливают уникальный опыт, который потом может перерасти в готовое коммерческое решение для целого сегмента рынка.

Порой эта гибкость граничит с риском. Брали в разработку головку для старого бензинового мотора BMW. Заказчик хотел увеличить степень сжатия. Инженеры предложили не просто снять слой с плоскости, а сделать в камере сгорания фрезеровку по новой схеме. Сделали пробную партию. На стенде все было отлично. А в реальной эксплуатации, на плохом бензине в одной из стран СНГ, началась детонация. Пришлось срочно переделывать, искать компромисс. Инновация уперлась в суровую реальность эксплуатации.

Что в сухом остатке? Инновации как система

Так есть ли инновации? Да, но они другие. Это не столько прорывные патенты (хотя и это начинает появляться), сколько системное улучшение всего цикла: от проектирования с учетом реальных поломок до контроля и логистики. Это инновации в управлении процессами и в подходе к клиенту.

Китайский производитель ГБЦ сегодня — это уже не обязательно гигант с устаревшим оборудованием. Это может быть технологичная компания, которая вкладывается в исследования материалов, в цифровизацию контроля и которая понимает, что конечный продукт — это не головка в коробке, а работающий, надежный двигатель. Как та же Хайджинруй, которая, судя по всему, строит свою стратегию вокруг стандартов и комплексных решений в крепеже — основе основ сборки.

Итог? Инновации есть, они прикладные, точечные и часто невидимые глазу. Они рождаются из необходимости решать конкретные проблемы рынка и выживать в жестокой конкуренции. А значит, они будут только набирать обороты. Но доверять стоит не громким словам на сайтах, а конкретным инженерным решениям, готовности к диалогу и, в конечном счете, — результатам длительных ресурсных испытаний. В этом плане у многих китайских брендов еще есть куда расти, но направление движения очевидно.