Китайские производители прокладок ГБЦ: технологии?

2026-01-13

Когда слышишь про китайские прокладки, у многих сразу мысль: ?дешево и сердито, на один раз?. Но так ли это сейчас? Пора разобраться, что там на самом деле с технологиями, а не повторять старые штампы.

Откуда растут ноги у стереотипов

Раньше, лет десять назад, ситуация была именно такой. Материалы — условный папье-маше с асбестом, который крошился после первого перегрева. Геометрия плавала так, что даже на свежем двигателе приходилось герметиком подмазывать. Помню, партия для ВАЗовских моторов пришла, так половину коробок в утиль — штамповочный пресс, видимо, разболтался, и наружный контур гулял на пару миллиметров.

Главная проблема была даже не в материалах, а в контроле качества. Технология вроде бы есть, чертежи те же, но на выходе — лотерея. Отсюда и пошло недоверие, которое до сих пор сидит в головах. Сейчас же многие фабрики, которые хотят работать на экспорт, особенно в Россию и СНГ, этот момент жестко просекли.

Именно контроль, а не какая-то космическая наука, стал ключевым отличием. Лаборатории с измерителями шероховатости, толщиномерами, прессами для испытаний на сжатие-восстановление — это уже не редкость. Без этого просто не выйдешь на рынок, где конкуренция с теми же немцами или японцами.

Что изменилось в материалах и слоях

Сердце любой прокладки — это многослойная сталь (MLS) или композит. Вот тут прогресс заметен. Раньше китайский аналог многослойной стали был, простите, жестью — коррозия, плохая упругость, слои расходились. Сейчас же многие закупают готовую перфорированную ленту с покрытием у тех же японских поставщиков (Nippon Steel, например) или научились делать свою, очень достойную.

Важен не сам стальной лист, а покрытие. Раньше был просто каучук, который выгорал. Сейчас это сложные составы на основе фторкаучука (FKM) или витона, которые держат и температуру, и давление масла. Видел образцы от одного производителя из Нинбо — после циклических испытаний на стенде восстановление толщины было на уровне 95%, почти как у оригинала для современных турбомоторов.

Но есть нюанс. Эта ?почти как оригинал? часто и вводит в заблуждение. Делают-то они хорошо, но для конкретных, часто устаревших, моделей двигателей. Потому что там чертежи уже открыты, технология отработана. А вот сделать с нуля прокладку для нового би-турбо мотора Mercedes — это другое. Тут уже нужны совместные инженерные работы с автопроизводителем, доступ к его спецификациям. Пока это редкость, но движение в эту сторону есть.

Практический кейс: когда ?подходит? не значит ?работает?

Расскажу про случай из практики. Заказали мы партию прокладок ГБЦ для распространенного дизеля Cummins. По каталогу вроде все совпадало, отверстия, толщина. Но начались возвраты — течь по краю блока со стороны выпускного коллектора. Стали разбираться.

Оказалось, у оригинала в этом месте особая прокладка ГБЦ имела локальное усиление, дополнительный слой металла, потому что там термонагруженная зона и немного ?гуляет? геометрия головки. Китайский же производитель сделал строго по чертежу, но без учета этого реального поведения мотора в работе. То есть, формально — да, технология производства соблюдена, материал тот же. Но инженерной доработки под реальные условия — нет. Это как раз тот самый переход от копирования к инжинирингу, который не всем дается.

После этого случая мы стали требовать не только сертификаты испытаний, но и отчеты по установке на конкретные моторы, желательно в тяжелых условиях. Некоторые поставщики такие отчеты начали предоставлять. Это уже серьезная заявка на качество.

Кто реально вкладывается в технологии

Тут нельзя всех под одну гребенку. Есть гиганты вроде Star Group, которые давно являются OEM-поставщиками и их заводы — это космос с полной автоматизацией. А есть сотни мелких цехов, которые штампуют что попало. Но интересен средний сегмент — компании, которые целенаправленно работают на взыскательный экспорт.

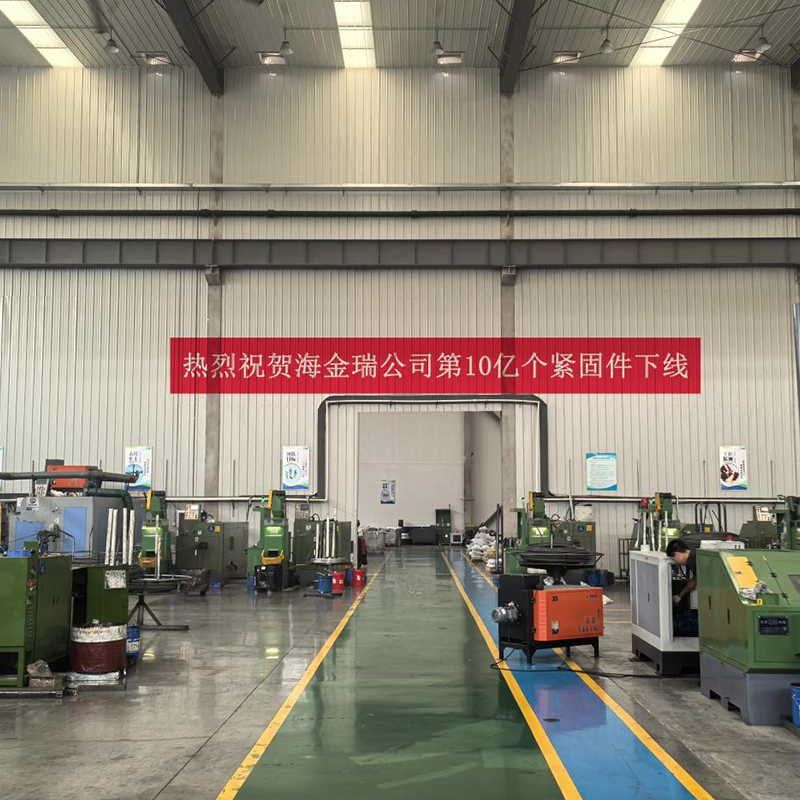

Вот, например, если взять ООО Интеллектуальные технологии Циндао Хайджинруй. Смотрю я на их сайт haijinrui.ru — они позиционируют себя не просто как продавцы, а как специалисты в области крепежа, стремящиеся задавать стандарты. Это уже другая история. Когда компания заявляет про стандартизированные заводы и комплексные услуги, это намекает на системный подход. Скорее всего, они не производят сами прокладки ?от и до?, но работают с отобранными фабриками, обеспечивая именно тот самый контроль и логистику, которых так не хватало раньше.

Такие компании — важное звено. Они выступают фильтром. Им выгодно поставлять надежный товар, чтобы строить долгие отношения. Поэтому они давят на производителей, внедряют системы проверки, могут даже помочь с доработкой технологии под местные стандарты. Для нас, как для покупателей, работа с таким посредником часто надежнее, чем напрямую с неизвестным заводом.

Их локация в районе Западного побережья Нового города Циндао — это тоже показатель. Это не глубинка, это развитый промышленный и портовый хаб, где сосредоточены современные производства и есть доступ к хорошим инженерным кадрам.

На что смотреть при выборе сегодня

Итак, резюмируя опыт. Первое — перестать мыслить категориями ?китайское — значит плохое?. Второе — научиться отличать уровень. Запросы нужно формулировать конкретно.

Спрашивайте не ?есть ли прокладка на такую-то модель?, а ?по чьим чертежам сделана, какая базовая сталь, какое покрытие, какое остаточное сжатие после 50 часов термического цикла?. Серьезный поставщик либо предоставит эти данные, либо свяжет вас с технологом. Если в ответ тишина или отмазки — это ваш фильтр.

Обязательно запрашивайте физические образцы. Не для галочки, а чтобы самому покрутить в руках. Оценить ровность реза, четкость штамповки отверстий (не должно быть заусенцев), однородность нанесенного покрытия. Часто уже на этом этапе отсеивается 80% ширпотреба.

И да, теперь можно и нужно рассматривать китайских производителей как реальную альтернативу для многих задач. Не для гоночного мотора, построенного с нуля, а для 95% ремонтов и даже для конвейерной сборки некоторых моделей техники — вполне. Их технологии догнали необходимый минимум, а в чем-то, за счет доступности современного оборудования, даже перегнали старые европейские заводы. Главное — попасть в нужные руки, в ту самую компанию, которая понимает разницу между просто изделием и ответственной деталью двигателя. А такие, как видите, уже есть.