Китайские производители прокладок коллектора: инновации?

2026-01-01

Когда слышишь ?инновации? и ?китайские производители? в одном предложении, многие сразу думают о копиях или удешевлении. С прокладками коллектора — та же история. Но за последние лет 7-8 картина сильно изменилась. Вопрос не в том, есть ли инновации, а в том, какие они и, что важнее, насколько они жизнеспособны в реальных условиях, а не только в каталогах.

От ?железа? к материалу: где реальный сдвиг?

Раньше весь разговор сводился к металлу — чугун, сталь, иногда нержавейка. Сейчас же фокус сместился на композиты и уплотнительные покрытия. Ключевое слово — прокладки коллектора, которые работают в условиях перепадов температур и агрессивных сред. Видел образцы, где в основу из перлитного чугуна впрессовывается армирующая сетка из иного сплава, не для прочности на разрыв, а для компенсации разного теплового расширения. Это не космические технологии, но практичное решение, которое снижает риск ?ведения? и протечек после первых же тепловых циклов.

Но здесь же и главная ловушка. Многие производители заявляют об ?инновационных материалах?, а по факту меняют поставщика резиновой смеси или толщину слоя силикона. Реальная инновация в этой сфере — это когда изменение состава или структуры материала решает конкретную проблему. Например, стойкость к антифризам на новой органической основе. Старые материалы на основе нитрила могли набухать. Новые составы — это часто компромисс, они могут лучше держать химию, но чуть проседать по эластичности на морозе. Приходится выбирать.

Вот конкретный кейс: один завод поставлял прокладки для турбированных двигателей малого литража. Стандартная прокладка держала давление, но не выдерживала длительных локальных перегревов в зоне 4-го цилиндра — материал карбонизировался. Решение пришло не от гигантов, а от средней руки компании, которая предложила неоднородное покрытие: в критичных зонах — терморасширяющийся микропористый слой с металлической пудрой, по периметру — стандартное. Это сработало. Инновация? Да. Патентная? Вряд ли. Но эффективная и родившаяся из конкретной поломки.

Процесс производства: автоматизация против ?золотых рук?

Если говорить о китайских производителях, то здесь разрыв между передовыми и остальными огромен. Посещал цеха, где резка и формовка полностью автоматизированы, с контролем зрения на каждом этапе. Особенно это касается прокладок сложной формы для интегральных коллекторов. Точность вырезов под болты и каналы — в пределах 0.1 мм. Это уже не кустарщина.

Но автоматизация — это палка о двух концах. Для больших серий — идеально. А когда нужна партия в 500 штук нестандартного образца под старый двигатель? Тут в игру вступают полуавтоматические линии и, как ни странно, опытный технолог. Видел, как настраивают пресс для малой серии: компьютер задает параметры, но окончательную ?докрутку? делает мастер на глаз и по ощущению, глядя на первую отпрессованную заготовку. Это и есть тот самый практический опыт, который нельзя зашить в программу. Инновации в управлении малыми сериями часто выглядят именно так — гибрид цифры и человеческого навыка.

Проблема, с которой сталкиваются многие, — это контроль качества именно на стыке материалов. Самый частый брак — расслоение. Современные линии имеют датчики давления и температуры прессования, но если партия исходного композитного листа была с дефектом адгезии слоев, это вылезет только при тестовом надрыве. Многие серьезные производители теперь требуют от поставщиков материалов не просто сертификаты, а тестовые образцы из каждой партии. Это добавляет времени, но спасает от скандальных возвратов.

Упаковка, логистика, стандарты: неочевидные точки роста

Казалось бы, какое отношение имеет упаковка к инновациям? Самое прямое. Раньше стандартом была коробка, стружка и полиэтилен. Сейчас все чаще видишь вакуумную упаковку с ингибитором коррозии для металлических прокладок или индивидуальные блистеры для сложнокомпонентных наборов. Это не маркетинг, а необходимость. Влага при морской перевозке — главный враг. Однажды получили партию, где из-за конденсата внутри коробки на стальных оцинкованных прокладках появились ?усики? белой коррозии. Пришлось отбраковывать. Те, кто инвестировал в правильную барьерную упаковку, выиграли.

Логистика — отдельная боль. Инновации здесь касаются отслеживания. Крупные игроки, стремящиеся на международный рынок, внедряют сквозную маркировку. Не просто штрих-код на паллете, а QR-код на каждой коробке, ведущий на страницу с данными о партии материала, дате производства и даже результатах выборочных испытаний. Это уровень доверия. Для ремонтных мастерских в той же России или Казахстане это серьезный аргумент при выборе поставщика.

Что касается стандартов, то здесь Китай активно движется от копирования ISO, DIN, SAE к созданию своих внутренних стандартов (GB), которые часто бывают жестче, особенно по экологичности материалов (содернению летучих соединений, тяжелых металлов). Для иностранного покупателя это может быть как плюсом, так и минусом — продукт качественный, но его спецификации нужно изучать отдельно, они не всегда один в один соответствуют привычным европейским нормам.

Кейс: взгляд изнутри на одну компанию

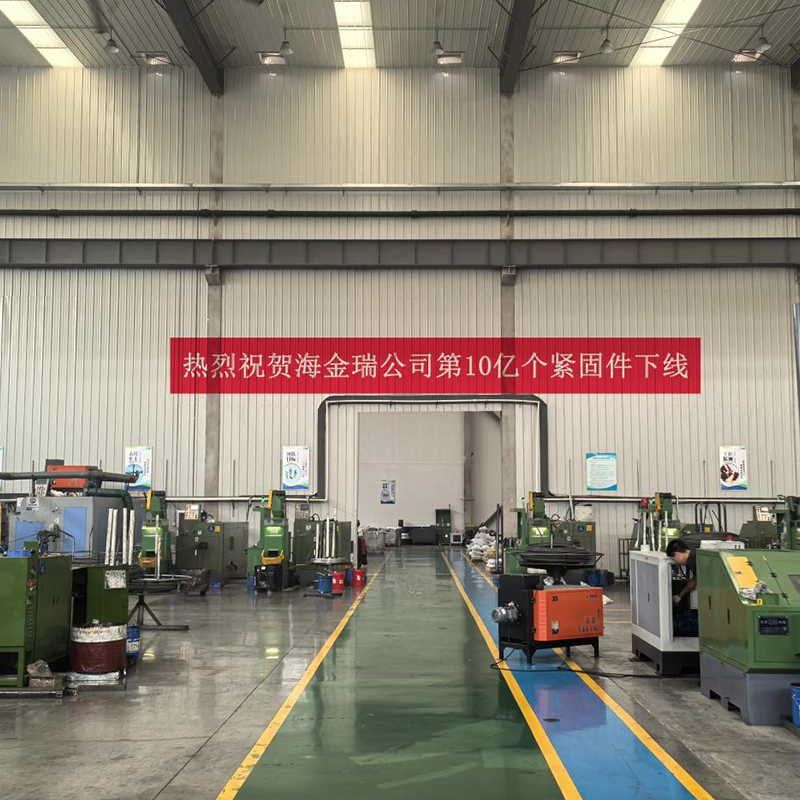

Возьмем, к примеру, ООО Интеллектуальные технологии Циндао Хайджинруй. Если зайти на их сайт haijinrui.ru, видно, что они позиционируют себя через стандартизацию и комплексные услуги. На практике это часто означает, что они работают не только как производитель, но и как инженерный партнер. В их случае акцент на крепёж и прокладки как систему, а не как отдельные компоненты.

Из общения с их технологами помню историю про разработку прокладки для газового коллектора. Проблема была в том, что стандартные решения не обеспечивали герметичность после 50+ циклов ?нагрев-остывание? в условиях высокого содержания серы в газе. Их подход заключался не в том, чтобы сделать суперпрокладку, а в том, чтобы пересмотреть весь узел крепления: они предложили изменить схему расположения болтов и усилие затяжки, а под этот новый режим разработали прокладку с модифицированным графитовым наполнителем. То есть инновация была системной. Это дороже на этапе внедрения, но дешевле в долгосрочной перспективе за счет надежности.

Компания, как указано, базируется в районе Западного побережья Нового города Циндао. Это не случайно — этот регион активно развивает именно высокотехнологичное машиностроение и производство компонентов. Наличие ?интеллектуальных технологий? в названии — не просто красивые слова. Это отсылка к тому, что они вкладываются в CAD/CAE системы для моделирования напряжений, а не только в прессы. Для среднего бизнеса это уже серьезный шаг.

Ошибки и тупиковые пути: о чем не пишут в брошюрах

Инновации — это не только успехи. Чаще — это грабли. Одна из распространенных ошибок — погоня за ?самым лучшим? материалом без понимания его совместимости. Был период, когда многие кинулись использовать дорогие импортные арамидные волокна в композитах для повышения прочности. Но забыли про коэффициент трения. В результате прокладки выдерживали чудовищное давление, но при тепловом расширении из-за неподходящего трения создавали такие напряжения в болтах, что те либо лопались, либо вытягивались. Пришлось откатываться назад.

Другой тупик — чрезмерная оптимизация. Стремясь снизить стоимость, некоторые производители уменьшали толщину металлического сердечника на доли миллиметра. На бумаге прочность оставалась в норме. Но на практике такая прокладка теряла ?упругость?, способность возвращаться в исходную форму после снятия нагрузки. В итоге при повторной затяжке (а в ремонте это обычное дело) герметичность была уже не та. Клиенты жаловались не на обрыв, а на неочевидное падение ресурса. Репутационные потери оказались дороже экономии на металле.

Вывод? Инновации в производстве прокладок коллектора в Китае сегодня — это чаще не прорывные открытия, а грамотная, иногда очень кропотливая, доводка существующих решений под конкретные, все более узкие задачи. Это работа с материалами, процессами и, что критично, с данными от конечных пользователей. Самые интересные вещи рождаются не в чистых лабораториях, а на стыке обратной связи с поля, технологических возможностей и прагматичного расчета стоимости жизненного цикла изделия. И в этом плане многие китайские производители, особенно те, кто вышел за рамки простого OEM, демонстрируют очень трезвый и практичный подход.