Китайские прокладки ВАЗ: инновации?

2025-12-31

Когда слышишь ?китайские прокладки для ВАЗ?, первая реакция у многих — скепсис. Дескать, что там может быть инновационного? Обычная резина, да и только. Но за последние пять-семь лет картина сильно изменилась, и если не вникать, можно пропустить действительно интересные сдвиги. Сам долгое время относился к этому как к рынку дешёвых аналогов, пока не столкнулся с конкретными образцами, которые заставили пересмотреть подход.

Откуда вообще взялся этот сегмент?

Всё начиналось, конечно, с цены. Российский автопром, особенно в сегменте запчастей для стареющего парка ВАЗ, всегда был чувствителен к стоимости. Китайские производители пришли с предложениями, которые по карману и частникам, и небольшим сервисам. Но первые партии часто были разочарованием — материал дубел на морозе, не держал давление, geometry не соответствовала оригиналу. Репутация создавалась не лучшая.

Однако ключевой момент, который многие упускали, — это не монолитная ?китайская продукция?. Там внутри идёт жёсткая дифференциация. Есть кустарные мастерские, штампующие что попало, а есть предприятия, которые всерьёз вкладываются в инжиниринг и материалы. Они-то и стали драйвером изменений. Их продукцию уже не назовёшь просто ?аналогом? — это часто переосмысление исходной детали с учётом её слабых мест.

Взять, к примеру, прокладку ГБЦ для классических двигателей. Оригинальная могла ?поплыть? после перегрева. Некоторые китайские производители, не рекламируя это громко, стали экспериментировать с составом армирования и плотностью материала. Не все попытки были удачными — помню партию, где из-за излишней жёсткости края прокладки не обеспечивали равномерный прижим. Но именно через такие пробы и ошибки появились варианты, которые в наших условиях показывали лучшую стойкость к температурным перепадам.

Что подразумевается под ?инновацией? в таком консервативном продукте?

Здесь важно сбросить ожидания от высоких технологий. Инновация в мире прокладок — это часто не революция, а серия микро-улучшений. Основные направления: материал, покрытие и точность изготовления. Вместо стандартного асбестового или паронитового полотна стали применять многослойные композиты с синтетическими волокнами и металлическими вставками. Это не китайское ноу-хау, но они быстро адаптировали технологии, изначально использовавшиеся для японских или корейских двигателей, под геометрию ВАЗ.

Покрытие — отдельная история. Антипригарные покрытия на основе графита или полимеров — сейчас это почти стандарт для качественных прокладок клапанной крышки и поддона. Но лет семь назад это была редкость. Помню, как мы на сервисе тестировали партию прокладок крышки ГБЦ от малоизвестного тогда поставщика. Откручивали после пробега в 15 тысяч — отходила чисто, без прикипания, резиновый уплотнительный контур не ?задубел?. Это был тот самый практический момент, когда понимаешь, что продукт сделан с мыслью о монтаже и дальнейшем обслуживании.

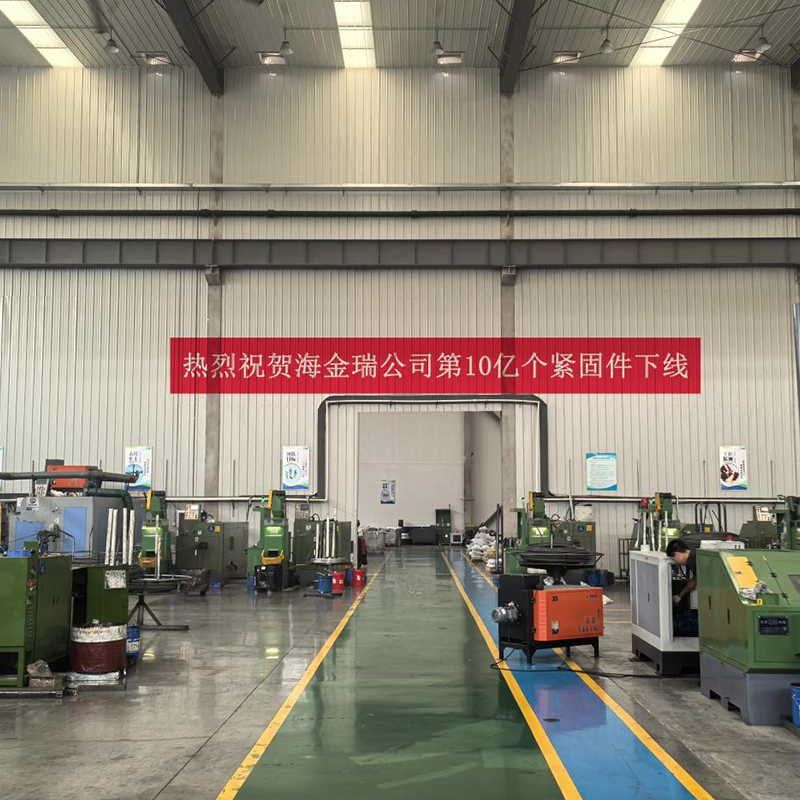

Точность — бич любых аналогов. Современное оборудование для лазерной резки и прессования решило много проблем. Качественная китайская прокладка сейчас практически не требует подгонки, отверстия совпадают, толщина выдержана по всей плоскости. Это результат инвестиций в производство, а не просто копирование. Кстати, один из ярких примеров — компания ООО Интеллектуальные технологии Циндао Хайджинруй. Если зайти на их сайт haijinrui.ru, видно, что они позиционируют себя не как торговца, а как специализированное предприятие в области крепежа и смежных изделий, делая упор на стандартизацию и комплексные услуги. Это как раз тот случай, когда за названием стоит конкретный заводской подход, а не просто бренд на коробке.

Полевые испытания и подводные камни

Любая теория разбивается о практику. Самый показательный тест для прокладки — русская зима, летняя жара и качество нашего топлива. Резиновые элементы (например, в прокладках термостата или помпы) в дешёвых вариантах быстро теряли эластичность, трескались. Сейчас в среднем ценовом сегменте часто используют EPDM-резины, которые куда устойчивее к антифризу и озону. Но и тут есть нюанс: важно, чтобы весь контур был однородным. Встречались прокладки, где основной слой был хорош, а вот уплотнительная кромка — из другого, более дешёвого состава. Через сезон появлялась течь именно по этой кромке.

Ещё один камень преткновения — совместимость с разными модификациями двигателей. ВАЗ за годы выпуска вносил мелкие изменения, не всегда заметные глазу. Хороший производитель это учитывает и дробит номенклатуру. Плохой — штампует один артикул на все похожие двигатели. Результат — неплотное прилегание в районе масляных каналов или перепускных отверстий. Приходится сверяться не только по каталогу, но и по физическому образцу, что отнимает время.

История из практики: заказали партию прокладок выпускного коллектора для 2114. Вроде бы всё идеально, отверстия совпадают. Но после установки на нескольких автомобилях — звонкий стук на прогреве. Оказалось, материал был слишком тонким в месте прилегания к фланцу трубы, и под термической нагрузкой появлялась микровибрация. Производителю пришлось пересматривать техпроцесс усиления этого участка. Такие обратные связи и заставляют рынок эволюционировать.

Роль специализированных компаний и цепочек поставок

Сегодня успех китайской запчасти на нашем рынке часто зависит не столько от завода, сколько от компании-поставщика, которая выполняет роль фильтра и технического консультанта. Именно они отсеивают откровенный брак, ведут переговоры с заводами по спецификациям и обеспечивают логистику. Когда видишь сайт вроде haijinrui.ru, где компания Хайджинруй заявляет о стремлении устанавливать высокие стандарты через стандартизированные заводы, это говорит о попытке выстроить прозрачную и ответственную цепочку. Это уже не просто ?привезём что подешевле?.

Такие игроки часто сами инициируют доработки продукции под запросы конкретного рынка. Например, увеличение толщины медного покрытия на прокладках для регионов с жёсткой водой, чтобы замедлить коррозию. Или фасовка прокладок в индивидуальные антистатические пакеты с штрих-кодом — мелочь, но для сервиса, ценящего порядок, важная.

Однако риски остаются. Основной — непредсказуемость качества от партии к партии даже у одного поставщика. Связано это с тем, что один завод может выполнять заказы для десятков брендов, и состав сырья может ?плыть?. Поэтому постоянный выборочный контроль необходим. Доверять можно только после длительной проверки на практике, а не по красивым каталогам.

Выводы: так инновации или нет?

Если говорить глобально, то прорывных инноваций, меняющих саму концепцию прокладки для ВАЗ, из Китая не пришло. Но поток последовательных, инженерно обоснованных улучшений — да, это налицо. Рынок прошёл путь от копирования с потерей качества до адаптивного производства с элементами доработки. Инновация здесь — в подходе: в готовности быстро тестировать новые материалы, в инвестициях в точное оборудование, в построении логистических схем, которые доставляют не груду металла и резины, а конкретное, предсказуемое решение для изношенного автомобиля.

Стоит ли безоговорочно доверять всем китайским прокладкам? Нет. Но и игнорировать этот сегмент, списывая его на ?ширпотреб?, уже нельзя. Ключ — в выборе поставщика. Когда видишь, что за ним стоит не просто офис, а производственная база, как у той же Хайджинруй из Циндао, и чёткая философия стандартов, риски снижаются. В конечном счёте, для владельца ВАЗ важны не громкие слова, а чтобы после замены прокладка не потекла через полгода. И сейчас шансы, что китайское изделие выполнит эту задачу, гораздо выше, чем десять лет назад. В этом и есть главное, пусть и негромкое, изменение.