Китайские прокладки 6: технологии и экология?

2026-01-04

Вот вопрос, который постоянно всплывает в переговорах с дистрибьюторами из СНГ: ?А что у вас с экологией?? Часто за ним стоит неявное предположение, что китайский производитель — это всегда про ?дешево и сердито?, а про ответственность и инновации — в последнюю очередь. Это, конечно, упрощение, граничащее с заблуждением. За последние лет семь-восемь отрасль пережила настоящий технологический рывок, и ?зеленая? повестка стала не просто маркетингом, а жестким требованием как внутреннего рынка, так и экспортных контрактов. Но давайте по порядку, без глянца.

От сырья до цеха: где прячутся компромиссы

Когда говорят о технологиях в производстве прокладок, многие сразу думают о пресс-формах или автоматизации. Это важно, но фундамент — материал. Раньше доминировал синтетический каучук и всякая ?некондиция? вторичной переработки — дешево, но по экологии и долговечности вопросы были огромные. Сейчас тренд — специализированные композиты. Например, вспененный силикон или модифицированный EPDM с улучшенной стойкостью к агрессивным средам. Но здесь и кроется первый практический нюанс: заявленный состав и реальный — часто две разные вещи. Мы как-то закупили партию уплотнений у одного поставщика из провинции Хэбэй, по паспорту — высший класс экологичности. А на деле при нагреве выше 90°C начиналось легкое газовыделение. Не критично для канализационного люка, но для пищевого оборудования — провал.

Поэтому сейчас серьезные игроки, особенно те, кто работает на экспорт в ЕАЭС, вкладываются в собственные лаборатории контроля сырья. Не просто сертификат от поставщика принять, а делать выборочный спектральный анализ каждой партии. Это удорожает себестоимость, но снимает риски. Кстати, именно на этом этапе часто ?отсекаются? мелкие цеха, которые не могут обеспечить стабильность входного контроля.

Еще один момент — связующие и пластификаторы. Старые составы на основе фталатов или тяжелых металлов уходят в прошлое. Их заменяют более безопасные аналоги, но они, опять же, дороже и могут влиять на эластичность. Приходится балансировать. В моей практике был случай для поставки в Беларусь — заказчик из машиностроения требовал полного отсутствия свинца и кадмия даже в следовых количествах по своему внутреннему стандарту. Пришлось полностью пересматривать рецептуру с нашим технологом, провели штук двадцать испытаний на износ, прежде чем добились нужных показателей. Это заняло почти три месяца.

Процесс: энергия, отходы и реальная эффективность

С технологиями изготовления, казалось бы, все ясно: вулканизация, литье под давлением, резка. Однако именно здесь экологические и технологические аспекты сталкиваются лоб в лоб. Основной потребитель энергии — термообработка. Современные линии используют рекуперационные печи с точным контролем температуры, что снижает энергопотребление на 15-20% против старых ?духовок?. Но такое оборудование — капитальные вложения, которые окупаются только на больших объемах.

Вода. Промывка форм, охлаждение. Раньше вода шла ?в слив? практически без очистки. Сейчас это не только штрафы, но и репутационные риски. На одном из заводов в Циндао, с которым мы сотрудничаем, внедрили замкнутую систему водоснабжения с двухступенчатой фильтрацией. Результат — сокращение водопотребления на 70%. Но признаюсь, когда я первый раз услышал эту цифру от менеджера, отнесся скептически. Пока не увидел систему вживую: вода после фильтров шла обратно в техпроцесс, а шлам от фильтров прессовался и утилизировался как твердые отходы. Не нулевой сброс, но близко к тому.

Отходы производства — обрезки, брак. Их переработка — головная боль. Сжигать нельзя, захоранивать — дорого и неэкологично. Наиболее прогрессивный подход — измельчение и использование в качестве наполнителя для прокладок низкого ценового сегмента (тех же, для строительных конструкций) или для других резинотехнических изделий. Но здесь требуется четкая логистика внутри производства, чтобы не происходило смешения разных по составу отходов. На практике это часто ломается на человеческом факторе: рабочий выбросил обрезки от пищевого силикона в контейнер с отходами от маслостойкой резины — и вся партия вторичного сырья испорчена.

Упаковка и логистика: неочевидные точки роста

Про экологичность самого продукта все думают, а про упаковку — часто забывают. А ведь это тонны картона, полиэтилена, стрейч-пленки. Тренд последних лет — отказ от индивидуального пластикового пакета для каждой прокладки в пользу групповой упаковки в перерабатываемый картон. Например, прокладки для фланцевых соединений теперь часто пакуются не по 10 штук в отдельный полиэтилен, а блоками по 50-100 штук в картонные коробки с бумажными разделителями. Это сокращает пластиковые отходы на уровне конечного пользователя.

Но возникает проблема с защитой от влаги при морской перевозке. Картон гигроскопичен. Приходится либо использовать картон с влагозащитной пропиткой (что усложняет его переработку), либо дополнительную внешнюю полиэтиленовую пленку на паллете. Получается шаг вперед, два шага в сторону. Идеального решения пока нет, идет постоянный поиск компромисса между защитой товара, экологичностью и стоимостью.

Логистика оптимизации — тоже часть экологии. Сейчас многие, включая нашу компанию, стремятся локализовать склады готовой продукции ближе к рынкам сбыта, чтобы сократить углеродный след от транспорта. Например, для поставок в Россию и Казахстан имеет смысл иметь консолидированный склад где-нибудь в Новосибирске или Алматы, а не гнать каждый заказ морем из Циндао мелкими партиями. Это требует сложной координации и прогнозирования спроса, но в долгосрочной перспективе выгодно и клиенту (быстрее), и окружающей среде.

Кейс: когда стандарты становятся конкурентным преимуществом

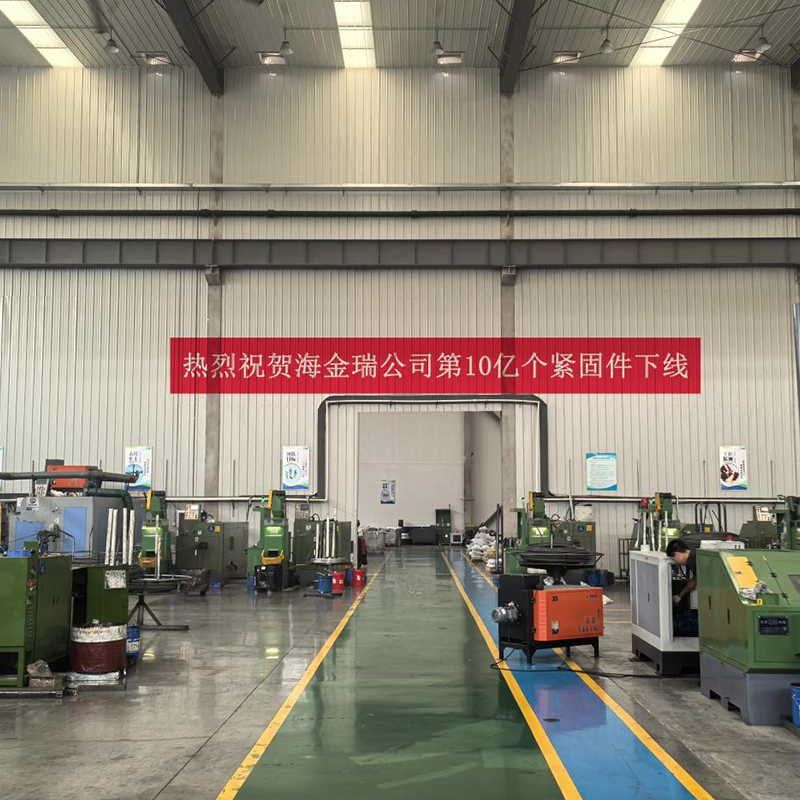

Хочу привести в пример компанию, подход которой мне импонирует. Это ООО Интеллектуальные технологии Циндао Хайджинруй (https://www.haijinrui.ru). Они хоть и специализируются на крепеже, но их подход к стандартизации и комплексному сервису очень показателен для всей отрасли РТИ. Я знаком с их руководством по отраслевым выставкам. Они не просто продают продукт, а продвигают именно систему: стандартизированные производственные цеха, полный контроль цепочки, прозрачность. Это как раз тот случай, когда экология и технология идут рука об руку с бизнес-логикой.

Почему? Потому что стандартизированный, контролируемый процесс минимизирует брак, а значит, и отходы. Комплексный сервис подразумевает, что ты можешь получить от одного поставщика и крепеж, и прокладки, подобранные в пару, что опять-таки сокращает логистические цепочки и риски несовместимости материалов. Их сайт — не просто визитка, а рабочий инструмент с технической библиотекой. Видно, что компания вкладывается в инфраструктуру, а не в пустую рекламу. Для меня это показатель зрелости производителя. Расположение в районе Западного побережья Нового города Циндао — это тоже часть стратегии: современный промышленный кластер с жесткими экологическими нормативами, что сразу отсекает ?грязные? кустарные производства.

У них можно поучиться системности. Многие заводы по производству прокладок до сих пор работают по принципу ?есть заказ — закупили сырье — сделали?. А подход, как у Хайджинруй, через стандартизацию и высокие стандарты отрасли, позволяет планировать экологические и технологические улучшения на долгосрочную перспективу, закладывать их в стоимость и не проигрывать в качестве.

Будущее: биоразлагаемые прокладки — утопия или реальность?

Этот вопрос мне задают все чаще. Короткий ответ: для большинства инженерных применений — почти утопия. Назначение прокладки — герметичность, долговечность, стойкость. Биоразлагаемый материал по определению менее стабилен. Его можно представить разве что в каких-нибудь одноразовых бытовых приложениях, но не в том же трубопроводе, рассчитанном на 20 лет службы.

Более реалистичный вектор — не биоразлагаемость, а улучшенная перерабатываемость. Разработка таких композитных материалов, которые после окончания срока службы могли бы относительно легко разделяться на компоненты (металлическая арматура, резиновая основа) и отправляться на переплавку и рециклинг соответственно. Над этим сейчас бьются несколько исследовательских центров при университетах в Циндао и Гуанчжоу. Но до коммерческого внедрения, думаю, лет пять-семь как минимум.

Пока же главный практический шаг — это проектирование изделий с учетом конца жизненного цикла (design for recycling). Например, минимизация использования разнородных, неразделимых материалов в одном изделии. Та же армирующая вставка — если ее можно легко извлечь, это уже победа. Это кажется мелочью, но когда речь идет о миллионах штук в год, эффект колоссальный. И это, пожалуй, самая сложная технологическая задача — изменить саму философию проектирования, а не просто сменить рецептуру смеси.

Вместо заключения: личный взгляд из цеха

Так что же, китайские прокладки стали технологичными и экологичными? Да, но выборочно. Отрасль сильно расслоилась. Есть передовые предприятия, которые не только догнали, но и в чем-то опережают европейские по части ?зеленых? технологий и цифровизации процессов. А есть огромное количество мелких цехов, которые работают по старинке. Их продукция все еще заполняет нижний ценовой сегмент, создавая тот самый стереотип.

Для нас, как для тех, кто находится между производством и заказчиком, главное — умение это расслоение видеть и объяснять клиенту. Почему одна прокладка стоит 50 центов, а другая, внешне похожая, — 2 доллара. Разница не только в сроке службы и стойкости, но и в той самой невидимой части айсберга: в контроле сырья, в энергоэффективном производстве, в системе обращения с отходами, в продуманной логистике. Экология сегодня — это не просто ?не вредить?, а синоним технологической эффективности и предсказуемости качества в долгосрочной перспективе. И те, кто это понял, уже выигрывают.

Поэтому на вопрос в заголовке я бы ответил так: технологии и экология в Китае давно перестали быть взаимоисключающими понятиями для серьезного бизнеса. Они стали двумя сторонами одной медали — конкурентоспособности на глобальном рынке, где все чаще платят не только за продукт, но и за принципы, по которым он создан. Другое дело, что путь к этому осознанию был долгим и местами болезненным, через ошибки, переделки и потерю контрактов. Но это, как говорится, уже совсем другая история.