Китай: 6 заводов прокладок — инновации?

2026-01-05

Когда видишь заголовки про ?шесть заводов? и ?инновации?, первая мысль — очередной маркетинговый ход. В нашем деле, с прокладками и крепежом, слово это заезжено до дыр. Все кричат про инновации, а по факту часто речь идет о банальной модернизации пресса или закупке более точного измерителя толщины. Но если копнуть глубже в историю с этими заводами — а я имею в виду не абстракцию, а конкретные производственные площадки, которые приходилось посещать, — то картина становится куда интереснее и неоднозначнее.

От количества к системности: что скрывается за цифрой ?6?

Цифра ?шесть? сама по себе ни о чем не говорит. Можно иметь двадцать цехов, но если управление и логистика между ними — хаос, толку мало. Суть в том, что в последние 5-7 лет крупные китайские игроки, особенно в индустриальных кластерах вроде Циндао, стали делать упор не на бездумное расширение, а на создание специализированных заводов. Это не просто цеха под одной крышей. Речь о разделении по типам продукции или даже по этапам технологического процесса.

Например, один завод фокусируется на массовом выпуске стандартных резиновых уплотнений для сантехники, другой — на сложных формованных изделиях из силикона или фторкаучука для автомобильной промышленности, третий может быть заточен под металло-графитовые прокладки для энергетики. Зачем? Чтобы глубже погрузиться в специфику материала и требований заказчика. На универсальной линии, где сегодня делают резину, а завтра — тефлон, о тонкой настройке параметров прессования или вулканизации речи не идет. Специализация позволяет этой самой настройкой заниматься всерьез.

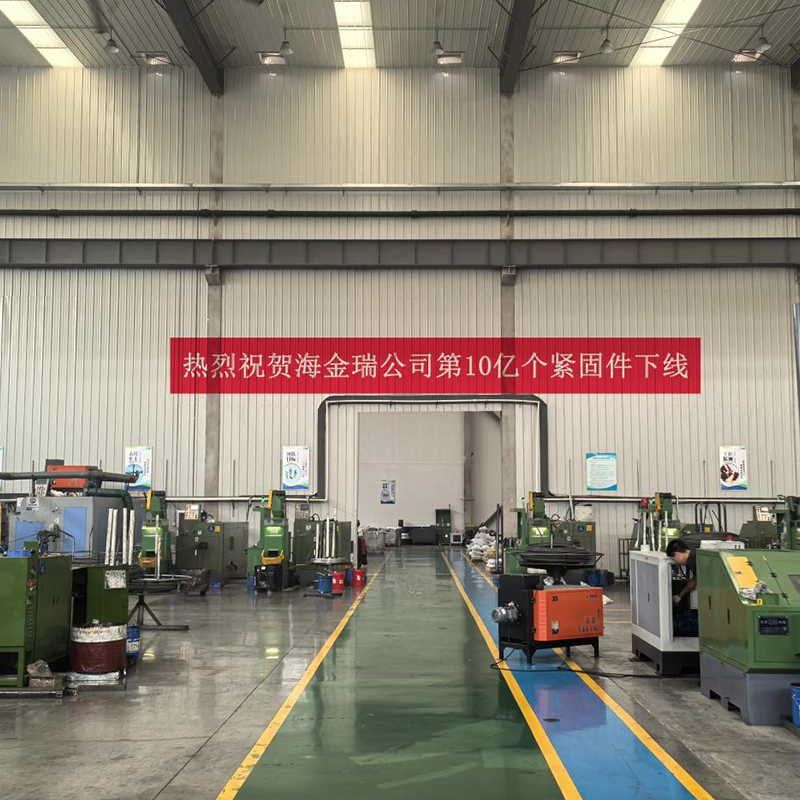

Вот тут и появляется компания вроде ООО Интеллектуальные технологии Циндао Хайджинруй. Если зайти на их сайт haijinrui.ru, видно, что они позиционируют себя через ?стандартизированные заводы? и ?всесторонние услуги?. Это как раз тот самый тренд. Они не просто продают крепеж и прокладки со склада. Их модель — стать оператором или партнером, который обеспечивает полный цикл: от инжиниринга и подбора материала под конкретную задачу (а не под то, что есть в каталоге) до контроля качества на каждом из этапов на своих или партнерских специализированных мощностях. Их локация в районе Западного побережья Нового города Циндао — это доступ к хорошей логистике и, что важно, к концентрации смежных производств и инженерных кадров.

Инновации или эволюция? Взгляд из цеха

Давайте на чистоту. Прорывных инноваций, меняющих всю отрасль, в производстве прокладок не случается каждый год. Это скорее медленная, но уверенная эволюция. Основные битвы сейчас идут в трех плоскостях: материалы, контроль качества и гибкость производства.

С материалами все более-менее ясно: разработка и внедрение новых полимерных композиций, устойчивых к агрессивным средам и экстремальным температурам. Но ключевое слово — ?внедрение?. Китайские производители научились не просто копировать рецептуры, а адаптировать их под стоимость и доступность сырья, часто локального. Это не всегда хорошо с точки зрения чистоты стандарта, но зато дает ценовое преимущество. Видел, как на одном из заводов инженеры месяцами подбирали замену дорогому импортному наполнителю, тестируя десятки партий на стойкость к маслу. Получилось в итоге? Получилось. Но первый год клиенты жаловались на чуть большую усадку.

А вот где прогресс действительно заметен, так это в контроле качества. Раньше главным инструментом был штангенциркуль и опытный взгляд мастера. Сейчас на поток ставятся оптические измерители, системы машинного зрения для выявления микротрещин или включений. Это уже не для галочки, а реальная необходимость, потому что западные заказчики требуют не просто сертификат, а полный цифровой след по каждой партии: температура вулканизации, давление пресса, результаты выборочного сканирования. Без автоматизации таких данных не собрать.

Провалы и уроки: когда ?умное? производство дает сбой

Рассказывая про успехи, нельзя забывать и о граблях. Одна из самых распространенных ошибок — попытка сразу внедрить ?цифру? и роботов без перестройки базовых процессов. Помню историю с одним заводом, который вложился в дорогую роботизированную линию для сборки комплектов прокладок. Роботы работали безупречно, но сырье на линию по-прежнему подавалось вручную с неравномерной скоростью, а система планирования была отдельно. В итоге роботы половину времени простаивали. Дорогая игрушка не окупилась.

Другой камень преткновения — кадры. Оборудование может быть самым современным, но если оператор или технолог не понимает физики процесса вулканизации, все данные с датчиков — просто цифры. Требуется новый тип специалиста: не просто рабочий, а оператор-диагност. Их подготовка — это отдельная боль. Многие компании сейчас создают свои учебные центры прямо на территории завода, как раз чтобы сократить этот разрыв.

Кейс: от чертежа до контейнера

Чтобы было понятнее, как это работает в связке, приведу усредненный пример. К нам приходит запрос от клиента — российского машиностроительного завода. Нужна партия уплотнений для нового гидравлического агрегата. Рабочая среда — специфическое синтетическое масло, давление до 400 бар.

Раньше мы бы просто подобрали что-то похожее из ассортимента. Сейчас, работая по модели, которую декларирует та же Хайджинруй, процесс иной. Сначала инженеры по материалам изучают ТЗ, иногда запрашивают образец среды для испытаний. Потом выбирается одна из специализированных площадок (?один из шести заводов?, если угодно), где есть линия, оптимально подходящая для данного типа резины и точности формовки.

Далее — изготовление пробной партии. Здесь ключевой момент: делается не один вариант, а несколько, с небольшими вариациями в рецептуре или геометрии. Эти образцы отправляются клиенту на стендовые испытания. По их результатам вносятся коррективы. И только потом запускается основная партия, но с постоянным мониторингом параметров, данные которого клиент может отслеживать в личном кабинете. Это и есть та самая ?всесторонняя услуга?, которая превращает поставщика в технологического партнера.

Итог: так инновации или нет?

Возвращаясь к заголовку. Шесть заводов — это не магия числа, а показатель зрелости подхода: переход от кустарного или универсального производства к глубокой, технологически оснащенной специализации. Инновации ли это? В глобальном смысле, пожалуй, нет. Это логичная индустриальная эволюция.

Но для конкретного заказчика, который годами мучился с нестабильным качеством или долгими сроками подбора, такая системность — это и есть настоящая инновация. Потому что она решает его боль: дает предсказуемый результат, техническую поддержку и сокращает риски простоев его производства. Китайские производители перестают быть просто фабриками, они становятся инжиниринговыми центрами. Медленно, с ошибками, но движение именно в эту сторону. И в этом, на мой практический взгляд, и заключается главный сдвиг. Не в одном прорывном станке, а в изменении всей цепочки создания ценности вокруг, казалось бы, такой простой вещи, как прокладка.