Китайские ГБЦ: качество и инновации?

2026-01-04

Вот вопрос, который в мастерской или при заказе запчастей звучит часто, почти всегда с одной интонацией — сомнением. ?Китайские? и ?качество? в одном предложении для многих до сих пор кажутся несовместимыми, особенно когда речь о такой сложной и ответственной детали, как головка блока цилиндров. Сразу представляется конвейер, штамповка, дешёвый металл. Но так ли это сейчас? Моё мнение, основанное на личном опыте поставок и ремонтов, — картина куда сложнее и интереснее.

Откуда растут ноги у стереотипа

Давайте начистоту: лет десять назад скепсис был более чем оправдан. Первые партии ГБЦ из КНР, хлынувшие на наш рынок как альтернатива дорогим оригиналам, часто были катастрофой. Помню, ставили на рядный дизель Mitsubishi — при первой же протяжке пару болтов просто вывернуло с резьбой, материал седла клапана крошился. Это был не брак, это было отсутствие культуры производства. Проблема была системной: копировали геометрию, но не понимали металлургию, термообработку, нюансы чистовой обработки седел и направляющих. Клиент платил за ?новую головку?, а получал головную боль.

Но тут важный момент, который многие упускают. Тогда не было ?китайского качества? как единого понятия. Были сотни мелких литейных цехов, делавших что попало, и несколько крупных заводов, которые уже тогда пытались работать на экспорт и начинали вкладываться в оборудование. Разрыв между ними был колоссальный. И если ты, как специалист, покупал вслепую, по самой низкой цене в каталоге — да, шанс нарваться на хлам был близок к 100%.

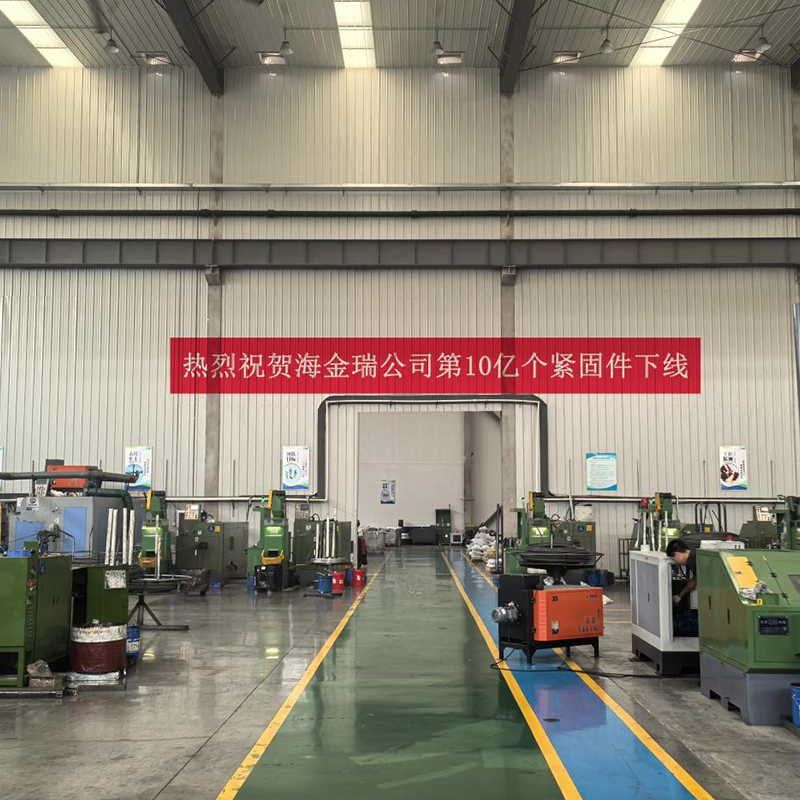

Сейчас же ситуация изменилась именно из-за консолидации и специализации. Появились компании, которые не просто продают запчасти, а фактически являются инженерно-техническими центрами, работающими с конкретными заводами. Они задают стандарты. Вот, к примеру, ООО Интеллектуальные технологии Циндао Хайджинруй. Если зайти на их сайт haijinrui.ru, видно, что акцент делается на стандартизации и комплексном подходе. Это не случайный перекупщик. Они позиционируют себя как специалист в области крепежа и смежных компонентов, что для ГБЦ критически важно. Ведь головка — это не просто кусок алюминия, это совокупность материалов: сам сплав головки, седла клапанов (часто износостойкий чугун или спецсталь), направляющие втулки, болты. И если поставщик контролирует или жёстко специфицирует всю эту цепочку, результат уже другой.

Что изменилось на практике: взгляд из цеха

Переломный момент, который я для себя отметил, лет пять назад. Начали приходить головки для современных бензиновых моторов с прямым впрыском — сложная геометрия, каналы, места под форсунки. И что удивило — литьё стало чище, облой минимальный, песчаных раковин в критических зонах (камера сгорания, масляные каналы) почти не встречалось. Это прямое следствие перехода на более качественные литьевые формы и контроль процесса. Стало меньше проблем с прилеганием плоскости после небольшой шлифовки — материал стал более однородным.

Но главный прорыв, на мой взгляд, в комплектности и предпродажной подготовке. Раньше получишь головку в плёнке, а внутри — голый алюминий. Теперь же от нормальных поставщиков часто идёт комплект: уже установленные и обработанные седла и направляющие, заглушки, иногда даже новые болты или шпильки (особенно это касается крепежа для турбомоторов). Для мастера это огромная экономия времени и гарантия, что все компоненты изначально совместимы. Упомянутая Хайджинруй как раз заявляет о стремлении устанавливать высокие стандарты через стандартизированные заводы. На деле это означает, что они, вероятно, не берут продукцию с любого завода, а работают по утверждённым техпроцессам, что сразу отсекает кустарщину.

Однако, есть и ?но?. Инновации часто идут впереди контроля на 100%. Столкнулся с историей на ГБЦ для 1.5 TSI. Головка сама по себе была отличной, но в комплекте шли болты с покрытием. И вроде бы всё по спецификации, но момент затяжки при сборке шёл с неоднородным ощущением. Оказалось, партия болтов имела нестабильный коэффициент трения на части крепежа. Проблему решили, заменив болты, но осадочек остался. Это к вопросу о том, что даже у продвинутых поставщиков бывают осечки по смежным компонентам. Полный контроль всей цепочки — это идеал, к которому только идут.

Инновации или копирование?

Тут часто путаница. Многие ждут от китайских производителей каких-то прорывных технологий в конструкции. Это не совсем их путь. Их сила сейчас — в инновациях процесса производства и материаловедения. То есть они берут отработанную, часто устаревшую в Европе конструкцию (скажем, головку для мотора серии VAG EA113) и доводят её изготовление до очень высокого уровня повторяемости и качества.

Где реальные инновации? В обработке. Внедрение ЧПУ-станков последнего поколения, которые обеспечивают микронные допуски на фрезеровке постелей распредвалов и расточке направляющих. В использовании роботизированных линий для термоупрочнения и азотирования поверхностей. Это не видно глазу, но именно это определяет ресурс. Сейчас можно получить головку, у которой чистота поверхности камеры сгорания и геометрия клапанных гнёзд будут лучше, чем у некоторых оригиналов среднего возраста.

Ещё один момент — адаптация. Видел, как для рынков с плохим топливом (наш, кстати, часто в этой категории) заводы предлагают модификации с усиленными седлами клапанов или изменённой геометрией каналов под меньшую склонность к нагарообразованию. Это уже не слепое копирование, а осмысленная инженерная работа. Конечно, её ведут не все, а лишь топовые производители, которые вышли на уровень ODM (Original Design Manufacturer).

Риски, которые остаются: на что смотреть при выборе

Идеальных поставок не бывает. Риск сместился с очевидного брака в область скрытых дефектов и несоответствий. Первое — металлографический анализ. Простому мастеру его не сделать, поэтому единственный выход — репутация поставщика. Если компания, как та же Хайджинруй, заявляет о стандартизированном производстве, это косвенно означает, что они проводят или требуют от заводов входной контроль сплава. Это критически важно.

Второе — обработка ответственных мест. Всегда нужно проверять обработку масляных каналов и каналов охлаждения. Иногда там остаётся литейная окалина или заусенцы, которые оторвутся и убьют масляную систему. Хороший признак — если каналы прошли галтовку или специальную очистку, это видно.

Третье — комплектующие. Самый слабый звен. Даже если головка идеальна, в неё могут впрессовать седла из мягкого материала или поставить направляющие с неверным тепловым зазором. Здесь принцип ?доверяй, но проверяй? работает на все 100%. Нужно замерять всё: высоту седла, диаметры, биение. Опытный сборщик это делает всегда, независимо от страны происхождения.

Выводы: стоит ли игра свеч?

Так что же, китайские ГБЦ сейчас — это качество и инновации? Ответ неоднозначный. Это уже не категорически ?нет?, но и не безоговорочное ?да?. Это сильный, конкурентный сегмент рынка, который разделился на два уровня. Нижний — всё ещё рискованный, для тех, кто гонится только за ценой. Верхний — это продукция от специализированных компаний и заводов, которые всерьёз работают над репутацией.

Их продукция — это часто оптимальное соотношение цены и качества для капитального ремонта, особенно когда оригинал недоступен или стоит космически. Инновации здесь — в процессах, точности и комплексном подходе. Но ключ к успеху — не в покупке ?китайской головки?, а в выборе правильного поставщика. Того, кто понимает, что продаёт не просто деталь, а техническое решение, и несёт за него ответственность. Как раз поэтому наличие у компании, будь то Хайджинруй или другой игрок, внятной технической политики, описания процессов и специализации — это главный критерий для профессионала. Всё остальное — лотерея, в которую в наше время уже нет смысла играть.

Лично я за последние три года ставил такие головки на десятки агрегатов — от старых Toyota до современных Hyundai с GDI. Результат, если работаешь с проверенными каналами, стабильный. Рецидивов по вине самой головки не было. Но подготовка к установке — диагностика, замеры, чистка — всегда остаётся священной обязанностью мастера. Никакое, даже самое продвинутое производство, эту ответственность с тебя не снимает.