Китай: инновации в клапанных крышках?

2026-01-15

Когда слышишь про инновации в клапанных крышках из Китая, первая мысль — опять маркетинг. Все говорят про инновации, но часто под этим скрывается банальное удешевление или копирование. Однако, за последние лет пять-семь картина стала меняться, причём не везде и не сразу, а в определённых нишах. Речь не о революции, а скорее о целенаправленной, иногда даже упрямой, доводке деталей под конкретные вызовы: те же требования по герметичности современных двигателей, вес, совместимость с новыми материалами ГБЦ, да и просто надёжность в условиях, которые не всегда идеальны. Это не про космические технологии, а про инженерную работу, которую часто не видно, пока не начнёшь вникать в детали.

Откуда вообще этот разговор пошёл

Лет десять назад китайские клапанные крышки ассоциировались в основном с проблемами. Не та геометрия, не тот сплав, уплотнительные канавки кривые, отливка пористая. Купишь партию — и начинается лотерея. Но давление рынка и растущие внутренние требования автопроизводителей в самом Китае заставили многих поставщиков либо уйти, либо серьёзно вложиться в переоснащение. Ключевой момент — это появление игроков, которые не просто льют алюминий, а думают об узле в сборе: крышка, прокладка, сапун, система вентиляции картера. Вот тут и начались интересные подвижки.

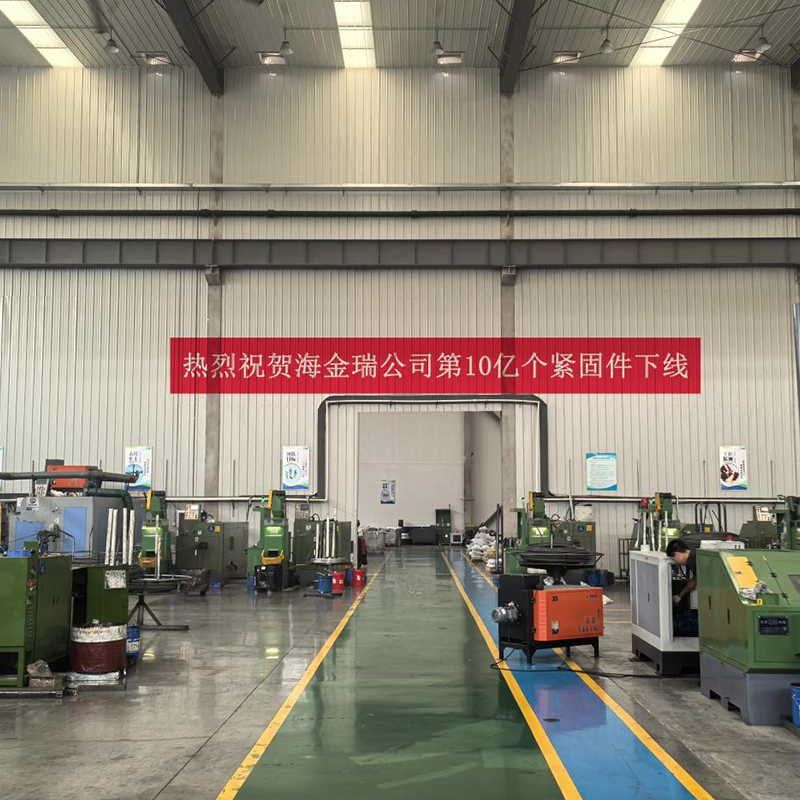

Возьмём, к примеру, материал. Стандарт — это алюминиевый сплав А380. Но для некоторых дизельных или форсированных бензиновых моторов вибрации и температуры другие. Видел как раз образцы от одной компании из Циндао — ООО Интеллектуальные технологии Циндао Хайджинруй — они экспериментировали с добавками кремния и магния в сплав, пытаясь найти баланс между обрабатываемостью, прочностью и тепловым расширением. Не скажу, что это прорыв мирового уровня, но подход системный. На их сайте, haijinrui.ru, кстати, видно, что они позиционируют себя не просто как производитель крепежа и литья, а как компания, стремящаяся задавать стандарты через стандартизированное производство. Для крышек это критически важно — повторяемость геометрии.

И вот этот переход от кустарного литья к стандартизированному заводу — это, пожалуй, главная инновация. Потому что без стабильного качества все улучшения в дизайне бесполезны. Многие неудачи ранних попыток выйти на международный рынок были связаны именно с этим: сегодня сделали хорошую партию, завтра — брак. Сейчас, глядя на производственные линии у некоторых поставщиков, видишь тот же самый немецкий или японский ЧПУ-станок, ту же систему контроля отливки. Разница в цене ещё есть, но в качестве — уже не всегда.

Где реально есть сдвиги: прокладки и сапуны

Сама крышка — это, по большому счёту, коробка. Основные боли — это точки крепления (где бывает коробление) и канавка под прокладку. Раньше часто делали канавку под резиновую прокладку, но не учитывали усадку алюминия после литья. В итоге после первых циклов нагрева появлялся зазор и текло масло. Сейчас всё чаще идёт переход на интегрированные силиконовые прокладки, которые вулканизируются прямо на крышку при монтаже. Технология не нова, но китайские производители научились делать это дёшево и достаточно точно. Это не инновация в чистом виде, но очень важная адаптация, которая решает массу проблем на сборке.

Другая точка роста — система вентиляции. Простые сапуны уходят в прошлое. Сейчас нужен лабиринт или камера-отстойник для масла, часто с интегрированным клапаном (PCV). Конструктивно это усложняет отливку. Видел несколько разработок, где этот лабиринт отливали за один проход со всей крышкой, а не делали отдельной пластиковой вставкой. Получается монолитнее, меньше потенциальных точек утечки. Но и сложность формы выше, выше риск брака. Компании типа упомянутой Хайджинруй, которые заявляют о всесторонних услугах, как раз и пытаются закрыть весь цикл: от проектирования пресс-формы (с учётом усадки материала) до финишной обработки и тестирования готового узла. Это уже уровень выше, чем просто продать отливку.

Был у меня опыт с партией крышек для небольшого промышленного двигателя. Заказчик хотел снизить стоимость, но сохранить возможность использовать штатную прокладку от старого образца. Китайский инженер на месте, в Циндао, предложил не просто скопировать старую деталь, а пересмотреть профиль канавки, сделав его чуть уже, но глубже, и изменить усилие затяжки болтов. Расчёт был на то, что силиконовая прокладка даст лучшее уплотнение. В теории — да. На практике же выяснилось, что на старых, уже немного деформированных ГБЦ, такое решение привело к локальным перетяжкам и трещинам в зоне крепления. Пришлось возвращаться к классическому профилю. Это типичный пример: инновационное решение упёрлось в суровую реальность эксплуатации. Но сам факт такого диалога и готовности экспериментировать на уровне дизайна — это уже прогресс.

Оборудование и ?скрытые? улучшения

Часто, когда говорят про инновации, подразумевают продукт. Но не менее важны инновации в процессе. Например, обработка поверхности. Масло не должно задерживаться на внутренней поверхности крышки, должно стекать обратно в поддон. Раньше внутренности часто просто шлифовали. Сейчас некоторые применяют специфическую текстуру, создаваемую при отливке (типа шагрени), или даже химическое покрытие, снижающее адгезию масла. Это мелко, но для ресурса двигателя важно.

Или контроль качества. Внедрение оптических 3D-сканеров для 100% проверки критических плоскостей и канавок — это уже норма для серьёзных поставщиков. Раньше проверяли выборочно шаблоном. Разница колоссальная. Это позволяет отлавливать деформации от термического напряжения после литья, которые раньше всплывали только на сборочном конвейере у заказчика. Такие вещи не афишируются в брошюрах, но они кардинально меняют надёжность конечного изделия.

Здесь, кстати, и кроется разница между заводом, который просто делает детали, и тем, кто, как заявлено в описании Хайджинруй, стремится устанавливать высокие стандарты отрасли. Стандарты — это не только ТУ на бумаге, это и есть вот этот ежедневный, рутинный контроль на каждом этапе. Без этого любые инновации в дизайне повисают в воздухе.

Что мешает и где подводные камни

Конечно, не всё гладко. Основная проблема сейчас — даже не технологии, а кадры. Опытных инженеров-технологов по литью и обработке алюминия, которые могут предугадать поведение детали в реальных условиях, всё ещё не хватает. Отсюда и возникают те самые неудачные эксперименты, вроде описанного мной с канавкой. Часто решения принимаются на основе цифровых моделей, без достаточного учёта ?живого? поведения материалов на уже поработавших двигателях.

Ещё один камень преткновения — сырьё. Качество алюминиевого лома и слитков может плавать. У крупных игроков есть свои лаборатории для входного контроля, у мелких — нет. И это напрямую влияет на пористость отливки в критических зонах, например, вокруг болтовых отверстий. Инновации в сплавах бессмысленны, если нет жёсткого контроля над исходным материалом.

И, наконец, консерватизм самих рынков. Многие инженеры на заводах-заказчиках, особенно в России или СНГ, с большим предубеждением смотрят на любые изменения в конструкции, предложенные китайским поставщиком, даже если они логичны. Нужно время и доказательства в виде успешных тестовых партий, чтобы сломать этот стереотип. Поэтому часто самые интересные наработки сначала внедряются внутри Китая для местных автопроизводителей, а уже потом, обкатанные, выходят вовне.

Так есть ли инновации? Вместо вывода

Если ждать от Китая какого-то ошеломляющего прорыва в физике процесса или принципиально нового материала для клапанных крышек — то, наверное, нет. Но если говорить об инновациях как о системном, прагматичном улучшении всего цикла — от проектирования и выбора материала до контроля и логистики — то ответ будет положительным. Инновация здесь — это способность быстро и дёшево адаптировать проверенные мировые практики под конкретные нужды, а иногда и предлагать неочевидные, но рабочие упрощения.

Это видно по тому, как меняется подход. Раньше тебе присылали образец и ждали заказа. Сейчас присылают отчёт по CFD-анализу воздушных потоков внутри крышки, результаты тестов на усталость и варианты с разной ценой в зависимости от уровня обработки. Это другой уровень диалога.

Так что, возвращаясь к заглавному вопросу. Да, инновации есть. Они не громкие, они приземлённые. Они связаны с тем, чтобы сделать простую, в общем-то, деталь чуть более надёжной, чуть более технологичной в производстве и, в итоге, конкурентоспособной не только по цене, но и по совокупности характеристик. И в этом процессе участвуют уже не анонимные фабрики, а компании с именем и амбициями, вроде той же ООО Интеллектуальные технологии Циндао Хайджинруй, которые понимают, что будущее — за комплексными решениями, а не за отдельными деталями. А крышка, как ни крути, — это важный узел в этой системе.